3Dプリンター出力は、切削加工と比べるとコストや時間を削減できます。

では、どのような流れで出力は行われるのでしょうか。

そこで、本記事では実際に「レンチ」を出力し、データの準備から出来上がった後の仕上げまで、

3Dプリンター出力の一連の流れを詳しく解説します。

今回は、熱溶解積層法(FDM方式)を利用して、2つのレンチを出力していきます。

使用するのは、F370とX7という3Dプリンターで、材質は使用頻度が高いABSとOnyxです。

大まかな流れは、以下の通りです。

①3Dデータ(STL形式)の作成

②造形プログラムの作成

③3Dプリンターにデータをダウンロード

④3Dプリンターに材質をセットして造形

⑤サポート材の除去

⑥表面処理や仕上げ加工

工程を一つずつ詳しく解説していきます。

3Dプリンターは、3Dデータを材質で直接造形する機械です。

そのため造形には、最初に3Dデータを作る必要があります。3Dデータの作成は、主に2つの方法があります。

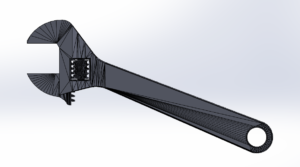

CADソフトを使う:3D-CADソフトを使って、3Dデータを作成

現物をスキャン:3Dスキャナーを使って、現物を読み取ることで3Dデータを作成

3Dプリンターに必要なデータについてはこちら→ 3Dプリンターに必要なデータ

作成した3Dデータは、ほとんどの3Dプリンターソフトに対応しているSTL形式に変換します。

STL形式とは、形状をこのように三角形のメッシュで表現したデータです。

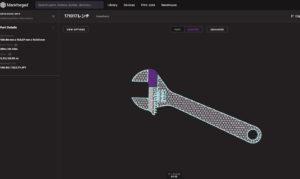

STL形式に変換したデータは、各3Dプリンターのプログラム作成ソフトであるスライサーソフトに読み込ませます。

その後、出力の方向やスピード、積層ピッチ(層の厚さ)などを設定して造形プログラムを作っていきます。

このソフト上では、出力シミュレーションも可能で、完成までの時間や材質の使用量まで予測できます。

MarkXのスライサーソフト 内部の密度である充填率の調整もできる。

ソフトで作成したプログラムをスライサーデータとして保存します。

そのデータをUSBに移し、3Dプリンターに直接差し込むことで造形の準備は完了です。

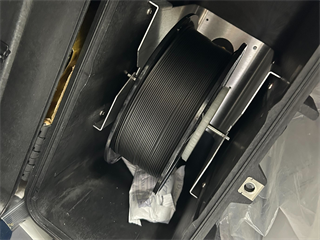

造形の準備ができたら、材質を3Dプリンターにセットします。

FDM方式では、糸状の材質をリールで巻いたフィラメントを使用します。

F370のセット部分 サポート材も含めて4つ入る。

MarkXのセット部分。

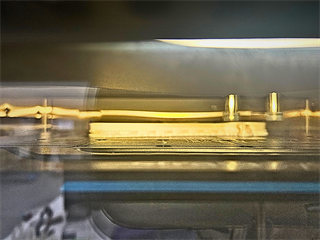

セットが終わったら、材質を加熱していよいよ造形開始です。

定期的に問題なく造形できているか確認をしながら、終了するまで待ちます。

造形時間は、積層ピッチや内部の密度などによって変わります。

今回の場合は、F370(ABS使用)は約2時間、MarkX(Onyx使用)は約4時間の造形時間です。

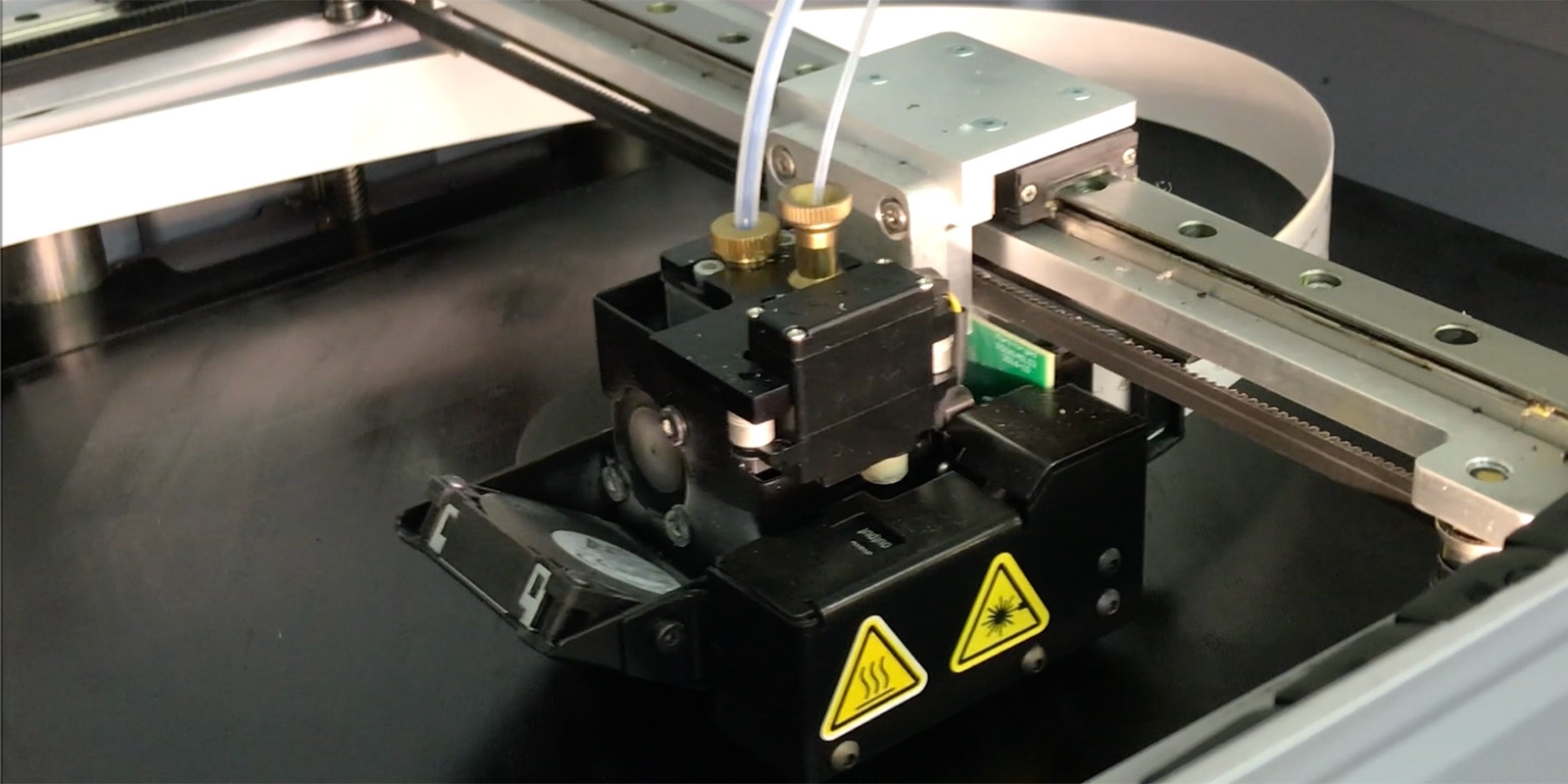

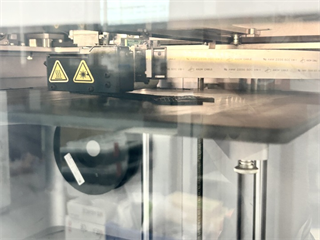

F370の造形中。

MarkXの造形中。

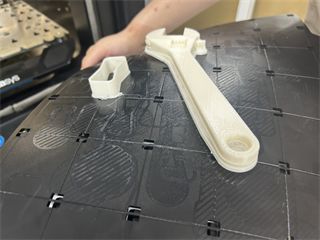

先にF370の方の造形が完了しました。造形後は台に張り付いているため、反らして外します。

写真のように、造形の跡がつくので、この台は定期的に交換します。

レンチの横にあるのは、問題なく造形が進んでいるか確認するための試し打ち。

これと造形物を、一層ずつ交互に造形する。

約4時間後、MarkXの造形も完了しました。

こちらは、サポート材が本体の材質と同じなので、張り付き防止用のためにスティックのりを台に塗っています。

MarkXの試し打ちは、台の周りで行われる。

3Dプリンターでは、テーブルへの付着防止や宙に浮いている箇所を支えるために、サポート材というものを同時に出力します。

そのため、造形後にこのサポート材を取り除く必要があります。

サポート材の詳しい解説はこちら→サポート材の役割

F370の造形物につくサポート材は、まず大きい部分を手で剥がします。

剥がすのが難しい細部のサポート材は、粉末状の薬剤と水を混ぜてアルカリ水溶液を作り、超音波と高温でサポート材を溶かすという方法で除去します。

サポート材が溶けたら、アルカリ水溶液に浸していた時間と同じくらいの間、水につけて洗浄します。

MarkXで造形した方のサポート材は、造形物の材質と同じOnyxでできているため、

手や工具などで剥がし取ります。

この場合のサポート材は剥がしやすいように、密度が低く柔らかい状態です。

サポート材の除去が完了すると、基本的には完成です。

ただし、熱溶解積層方式(FDM方式)での造形は、製品の表面に積層痕が残ります。

そのため、見た目の精度を上げる必要がある場合は、薬剤で溶かすなどの後処理で対応します。

3Dプリンターでは、1mm以上(通常M6以上)であれば、ネジ山の造形ができます。

さらに当社では、機械加工も可能なため、それ以下のネジピッチでも追加工いたします。

負荷がかかる箇所などでは、ヘリサート加工の対応も可能です。

追加工についての詳しい解説はこちら→追加工について

今回は表面処理がないため、サポート材の除去ができるとレンチの完成です。

サポート材を溶かしたABSのレンチは、洗浄の際に吸収した水を乾燥させます。

実際にレンチを製作して、3Dプリンターの出力工程を見ていきました。

工程を大きく分けると、「データの準備」「3Dプリンターでの造形」「完成後の仕上げ」の3つです。

切削加工などと比べると、工程が少なく、時間を短縮できます。

短納期・低コストでの製作の際には、3Dプリンターでの出力をぜひご検討ください。

DDD FACTORYでは、目的に応じた最適な加工条件での3Dプリンター出力サービスをご提供しております。

最短30分でお見積り、当日出荷も可能(※状況によります)

3Dデータからの出力に対応

樹脂・金属など幅広い材質での出力

製品開発の試作や、部品の製作はぜひ当社にお任せください。

「どこに依頼しようか迷っている…」という方も、材質選定のご相談から承りますので、

まずはお気軽にお問い合わせください。