3Dプリンター出力は、製品部品や機能検証の試作部品の製作に活用できます。

特に切削加工では難しい複雑な形状の部品を作る際には、3Dプリンター出力が最適です。

一方で、加工精度や耐久性の低さなどについては注意が必要です。

本記事では、3Dプリンター出力による部品製作のメリットと注意点について、

切削加工との使い分け方を合わせて詳しく解説します。

3Dプリンター出力は3Dデータから直接造形ができるため、準備時間が少なく短納期の部品製作ができます。

機種や条件によりますが、最短当日出荷が可能な場合もあります。

また、設計変更に対してもデータの編集のみですぐに造形ができるため、急ぎの部品にも対応可能です。

切削工具の刃が届かない構造は、切削加工では不向きな形状です。

一方、3Dプリンター出力は材料を0から積み重ねるという加工方法のため、複雑な構造の部品製作に最適です。

また、切削では扱いが困難なゴムのような軟らかい材質も使用できます。

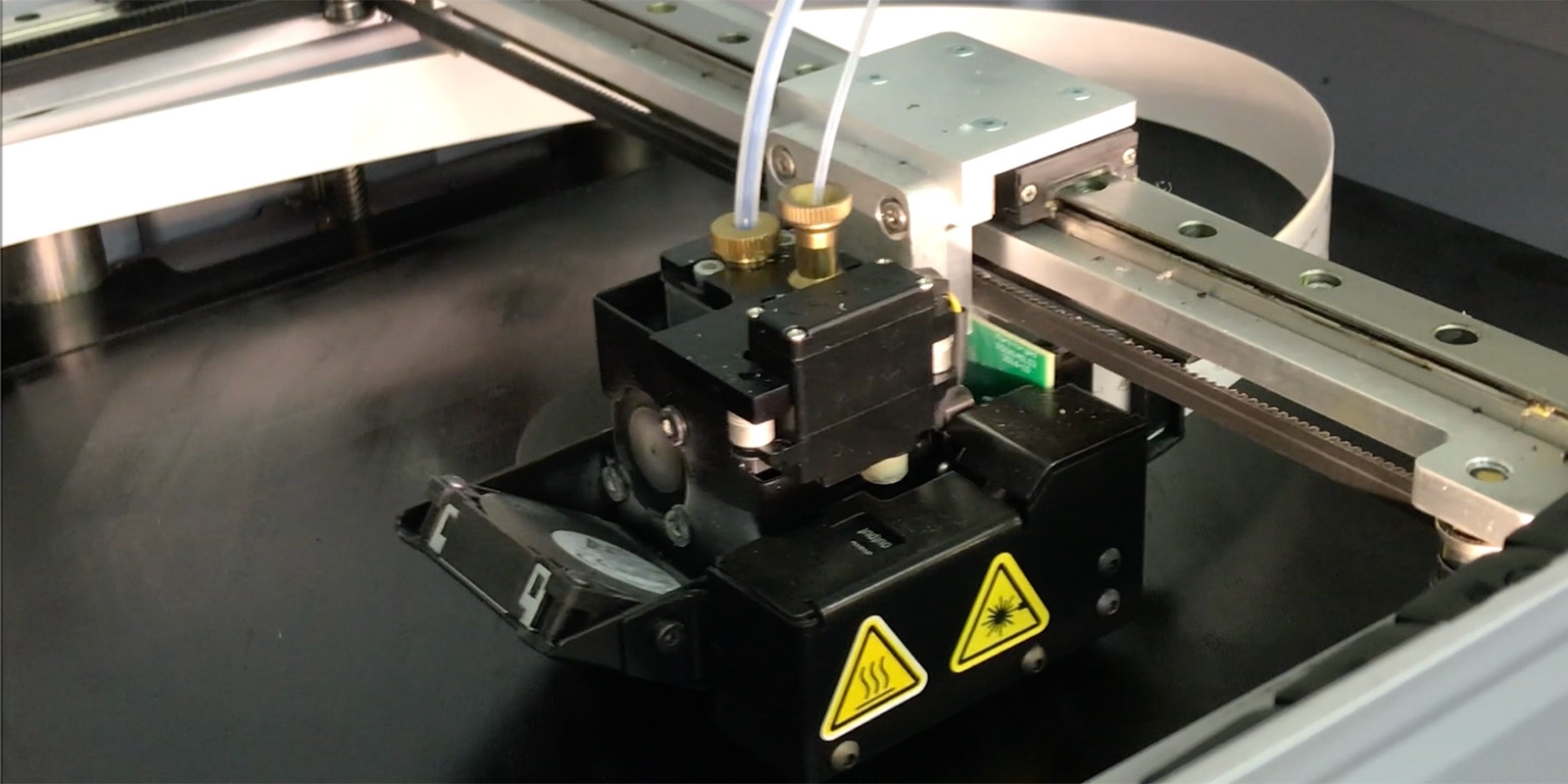

写真のような複数部品も一体造形できる。

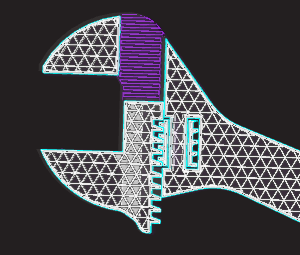

3Dプリンター出力では、造形物内の密度の調整や内部に隙間を設定するなど、内部構造の変更が可能です。

そのため、部品自体の軽量化ができます。軽量化が必要な航空・宇宙部品の製作でも活躍しています。

内部に隙間を作った構造。この設定をすることで造形物の軽量化が可能。

3Dプリンターでは、材料を層状に積み重ねて形を作ります。

そのため、積層方向(横方向)からの力に弱い傾向があり、特にネジ型のような部品では耐久性を出すのは困難です。

金属3Dプリンターの場合でも、粉末金属の使用や、造形後の脱脂処理の影響で金属の密度が低くなります。

そのため、密度の高い金属から削り出す切削加工と比べると強度が劣ることがあります。

3Dプリンターは、層を重ねて立体物を造形します。

この層の厚さを積層ピッチといい、機種によって異なりますが、最小でも約0.2mmの厚さになります。

例えば1.3mmを出そうとしても、この厚さの層を重ねていくため1.2mmか1.4mmになり、

正確な寸法での造形が困難です。

また、表面の積層痕やサポート材の除去痕、高温からの冷却による反りの発生などもあります。

表面のザラつきや反りによる幾何学公差(形状の正確さ)への影響についても注意が必要です。

3Dプリンターは、一度に造形できる数に限りがあり、特に大きいサイズでは1つずつの造形になります。

そのため、大量生産をするには多くの3Dプリンターの設備と稼働が必要になるため、不向きです。

また、成形加工の金型作成コスト、切削加工のプログラミング作成や機械準備などといった初期費用は、

数量が多くなるにつれて分散されるため、単価が低くなります。

一方で、3Dプリンター出力はこのような初期費用が殆どかからず、製品全てにかかる材料費と稼働時間が主な製造コストなため、量産になっても単価は大きく下がりません。

部品の形状や数量、必要な精度によって最適な加工方法は異なります。

製作する部品の特徴に合わせた加工方法の使い分けは、以下の表のとおりです。

詳しい3Dプリンター出力と切削加工の比較はこちら→3Dプリンターと切削加工の違い

| 複雑な形状の部品 | 中空構造などの複雑な形状は、3Dプリンターによる出力が適している。 切削では、刃が届かない箇所は加工できないため製作が困難。 |

| 小ロットの部品試作 | 3Dデータだけで瞬時に出力ができるため、小ロットの場合、 3Dプリンターだと最短当日出荷で製作できる。 |

| 高精度が必要な部品 | 切削加工では、1/1000mm台の寸法精度を出せるため 高精度が必要な部品の製作に適している。 3Dプリンターは寸法誤差や積層痕など、精度の低さに課題が残る。 |

| 部品の大量生産 | 切削加工による量産は準備コストが分散されるため、数が多いほど単価が低くなる。 3Dプリンターでは、量産であっても単価に差ができにくい。 |

3Dプリンター出力では、中空構造などの切削では困難な形状の部品でも、

3Dデータがあればすぐに製作ができます。

また、内部構造の変更による軽量化ができるなど、柔軟な部品製作に適しています。

一方で、精度の高さが求められる部品や大量生産には適していません。

そのため、部品製作において部品の特徴や必要な量によって、加工方法を使い分けることが重要です。

DDD FACTORYは、3Dプリンター出力と切削加工を扱っているパーツメーカーです。

製作する部品の特徴や目的によって、最適な加工方法をご提供しております。

最短30分でお見積り、当日出荷も可能(※状況によります)

3Dデータからの出力に対応

樹脂・金属など幅広い材質での出力

製品開発の試作や、部品の製作はぜひ当社にお任せください。

「どこに依頼しようか迷っている…」という方も、材質選定のご相談から承りますので、

まずはお気軽にお問い合わせください。