3Dプリンターは、樹脂と同様に金属での出力も可能です。金属3Dプリンター出力サービスでは、より強度の高い造形ができるため、機能検証の試作や最終部品の製作が可能です。本記事では、金属3Dプリンター出力サービスについて、造形方式や対応材質と合わせて解説します。

金属3Dプリンター出力サービスとは、3Dプリンターで金属製品を製作するサービスのことです。樹脂と比べて強度があるため、試作や治具だけでなく、最終部品の製作にも適しています。

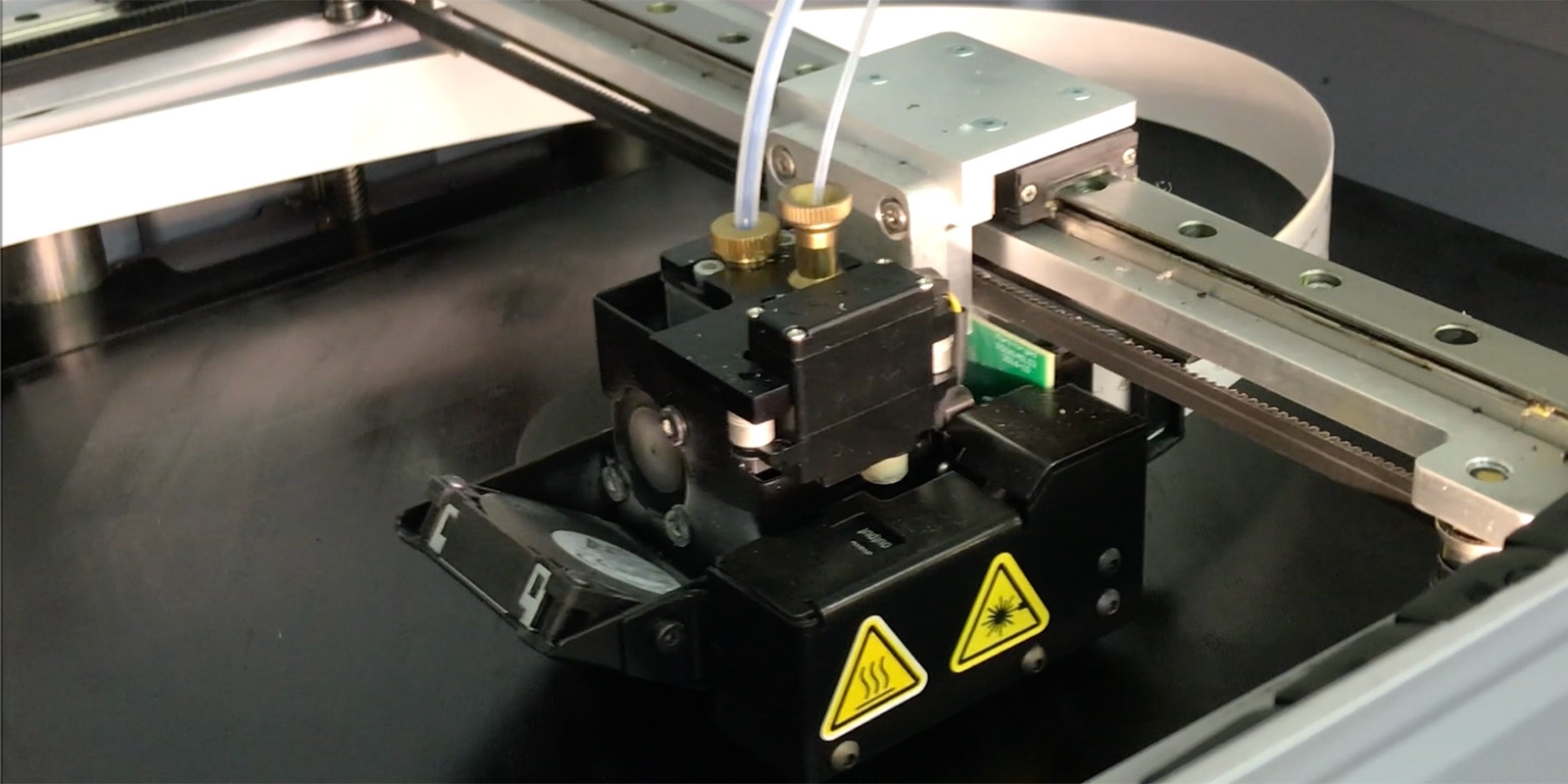

金属3Dプリンターは、3Dデータをもとに粉末状の金属をレーザーの照射などで固めて立体物を製作する機械です。切削加工では難しいステンレス鋼やインコネルなどの金属を使用できるため、強度の高さや耐熱性など機能性に優れた製品を造形できます。

DDD FACTORYの金属3Dプリンター出力サービスでは、用途や目的に合わせた材質選定から造形、後処理まで承ります。

粉末状の金属にレーザーを照射することで、一層ずつ焼結させる造形方式です。そのため、層同士の結合力が強く、強度が高い造形ができます。

用途:強度があるため、機能試作に最適。

注意点:表面にザラつきが残るため、見た目の精度に注意が必要。

材料を完全に溶かすSLM方式なども含めて、粉末材料にレーザーを照射する方式の総称を「パウダーベッド方式」といい、金属3Dプリンターで最も採用されている造形方式です。

粉末状の金属を噴射しながら、同時に造形部分だけにレーザーを照射することで積層していく造形方式です。

用途:レーザーの照射範囲が広いため、大型の造形物やシンプルな形状に適している。

注意点:レーザー照射範囲の影響で、複雑な形状の造形が難しい。

3Dプリンターの代表的な造形方式で、熱可塑性樹脂に金属粉末を配合したフィラメントを積層します。造形後に樹脂を取り除く脱脂と、金属を固める焼結処理が必要です。

用途:材質が安価のため、低コストで金属3Dプリンター出力が可能。

注意点:造形後に樹脂を取り除くため、収縮を見越した設計が必要。

金属粉末に、バインダーと呼ばれる液体状の結合剤を吹き付けて固める造形方式です。FDM方式と同様に、造形後にバインダー除去作業と焼結処理が必要です。

用途:サポート材不要で造形時間が短いため、短納期が求められる試作に最適。

注意点:バインダー除去後の隙間が残るため、金属密度が低い傾向がある。

高い強度と耐食性が特徴の金属材質です。

用途:歪みが発生しにくいため、機械や装置の部品に使用される。

注意点:ステンレスの種類によっては磁性があるため、磁場がある環境では注意が必要。

| 物性 | 試験方法 | 単位 | 数値 (熱処理なし) |

数値 (熱処理あり) |

| 硬度 | ロックウェル硬さ | HRC | 30 | 41 |

| ビッカース硬さ | HV | 300 | 400 | |

| ブリネル硬さ | HB | 286 | 380 | |

| 引張強さ | ASTM E8 | Mpa | 1100 | 1300 |

| 引張破断伸び | ASTM E8 | % | 16 | 10 |

| 降伏強さ | ASTM E8 | Mpa | 620 | 1100 |

| 密度 | – | % | ほぼ100 | ほぼ100 |

軽量で強度が高い金属です。他の金属材質と比べて価格が低いため、さまざまな分野で使用されます。

用途:価格の低さから治具に最適。また、強度の高さから航空宇宙部品にも使用可能。

注意点:他の金属よりも硬度が劣るため、衝撃に弱い。

| 物性 | 試験方法 | 単位 | 数値 (熱処理なし) |

数値 (熱処理あり) |

| 硬度 | ロックウェル硬さ | HRC | – | – |

| ビッカース硬さ | HV | – | – | |

| ブリネル硬さ | HB | 137 | 90 | |

| 引張強さ | ASTM E8 | Mpa | 480 | 240 |

| 引張破断伸び | ASTM E8 | % | 8 | 12 |

| 降伏強さ | ASTM E8 | Mpa | 270 | 180 |

| 密度 | – | % | ほぼ100 | ほぼ100 |

耐熱性と耐食性を持ったニッケル合金です。インコネル(Inconel®)はスペシャルメタルズ社の超耐熱合金の商標です。

用途:自動車など高温環境での使用に最適。

注意点:造形直後は、硬度が低いため後から熱処理が必要。

| 物性 | 試験方法 | 単位 | 数値 (熱処理なし) |

数値 (熱処理あり) |

| 硬度 | ロックウェル硬さ | HRC | – | 47 |

| ビッカース硬さ | HV | – | 471 | |

| ブリネル硬さ | HB | – | 442 | |

| 引張強さ | ASTM E8 | Mpa | – | 1450 |

| 引張破断伸び | ASTM E8 | % | – | 18 |

| 降伏強さ | ASTM E8 | Mpa | – | 1250 |

| 密度 | – | % | ほぼ100 | ほぼ100 |

時間の経過による性質の変化を人工的に起こす時効処理を施しているため、高靱性と高強度を両立させた特殊鋼です。

用途:強度が非常に高いため、航空宇宙部品に使用可能。

注意点:コバルトやニッケルを多く含むため、価格が高い。

| 物性 | 試験方法 | 単位 | 数値 (熱処理なし) |

数値 (熱処理あり) |

| 硬度 | ロックウェル硬さ | HRC | 37 | 55 |

| ビッカース硬さ | HV | 360 | 600 | |

| ブリネル硬さ | HB | 340 | – | |

| 引張強さ | ASTM E8 | Mpa | 1100 | – |

| 引張破断伸び | ASTM E8 | % | 11 | – |

| 降伏強さ | ASTM E8 | Mpa | 860 | – |

| 密度 | – | % | ほぼ100 | ほぼ100 |

短納期や複雑な造形ができるなどの3Dプリンター出力のメリットに加えて、金属3Dプリンター出力ならではのメリットがあります。ここでは、金属3Dプリンター出力のメリットとデメリットをご紹介します。

金属3Dプリンター出力では、その名の通り金属を使用するため高強度な造形が可能です。特に、粉末材料をレーザーで照射する造形方式では、層同士の結合力が高いため、より強度のある製作ができます。

金属の特性をそのまま活かし、耐熱性や耐食性、高靱性のある機能部品を製作できます。また、3Dプリンター出力ならではの内部構造の変更をすることで、製品の軽量化ができます。そのため、軽量かつ高強度な部品製作が可能です。

金属3Dプリンターでは、中空構造や複数の部品が入り組んだ構造など、切削加工では刃が届かない難しい形状も金属で製作できます。また、パウダーヘッド方式やバインダージェット方式では、複雑な形状でもサポート材無しで造形できるため、サポート材の除去時間や材料の量も削減できます。

金属3Dプリンター出力では粉末材料を使用することが多いため、表面にザラつきが残ります。加えて、高温から急激に冷却される造形方式の影響で、反りが発生することがあります。また、照射するレーザーなどの影響により、0.01mm以下の精度を出すのは困難です。高精度な加工が求められる場合は、金属切削加工の方が適しています。

金属3Dプリンターは、少しずつ材料を固めていくため、1つあたりの造形時間が長い傾向があります。また、脱脂や焼結といった後処理が必要な場合があるため、完成までに時間がかかります。そのため、金属3Dプリンター出力は、量産よりも強度を活かした機能試作や、小ロットの部品製作が適しています。

| 金属3Dプリンター出力 | 切削加工 | |

|---|---|---|

| 加工方法 | 3Dデータをもとに、3Dプリンターで粉末状の 金属を層状に積み重ねて造形する |

材質を工作機械で削り出して製作する |

| 精度 | 0.01mm以下の精度は出ず、反りの発生 しやすい |

1/1000mm台の高精度な加工ができる |

| 材質 | 金属の種類は、樹脂と比べると限られる | 幅広い金属の加工が可能 |

| 製作時間 | データを直接出力するため、切削と比べると 準備時間が少ない |

機械やプログラミングなどの 準備時間がかかる |

| 形状自由度 | 中空構造など複雑な形状も金属で造形できる | 材質を削るため、複雑な形状は困難で、 刃が入る形状のみ加工可能 |

金属3Dプリンター出力サービスは、切削加工では困難な複雑形状の部品も、金属ならではの強度で製作できます。また、金属の耐熱性や高靱性などの特性を活かせるため、機能検証用の試作にも最適です。

一方で、表面のザラつきや0.01mm以下の精度を出すには不向きなど、精度の高さが必要な場合は、切削加工が適している場合があります。

DDD FACTORYは、金属3Dプリンター出力サービスと金属切削加工の両方を行うパーツメーカーです。製品の目的や用途によって、最適な加工方法をご提案いたします。

DDD FACTORYでは、金属3Dプリンター出力サービスもご提供しております。また、金属3Dプリンターでの造形後、脱脂や焼結などの必要な後処理も承ります。

最短30分でお見積り、当日出荷も可能(※状況によります)

3Dデータからの出力に対応

樹脂・金属など幅広い材質での出力

製品開発の試作や、部品の製作はぜひ当社にお任せください。

「どこに依頼しようか迷っている…」という方も、材質選定のご相談から承りますので、まずはお気軽にお問い合わせください。