製造は大きく、材料を”加える”「アディティブ・マニュファクチャリング/Additive Manufacturing(AM)」と材料を”削る”「サブトラクティブ・マニュファクチャリング/Subtractive Manufacturing(SM)」の2つに分けられます。

本記事では、3Dプリンター出力が含まれるアディティブ・マニュファクチャリングについて詳しく解説します。

アディティブ・マニュファクチャリングとは加法製造とも呼ばれ、ゼロから材料を積み重ねる製造方法です。

対して、サブトラクティブ・マニュファクチャリングとは減法製造とも呼ばれ、切削加工のように一定の量の材料を切断、切削を行う製造方法です。

3Dプリンター出力は、アディティブ・マニュファクチャリングの代表例であり、同義語として使用されることもあります。この記事では、アディティブマニュファクチャリング(以下加法製造)を、主に3Dプリンター出力での製造という意味で取り上げています。

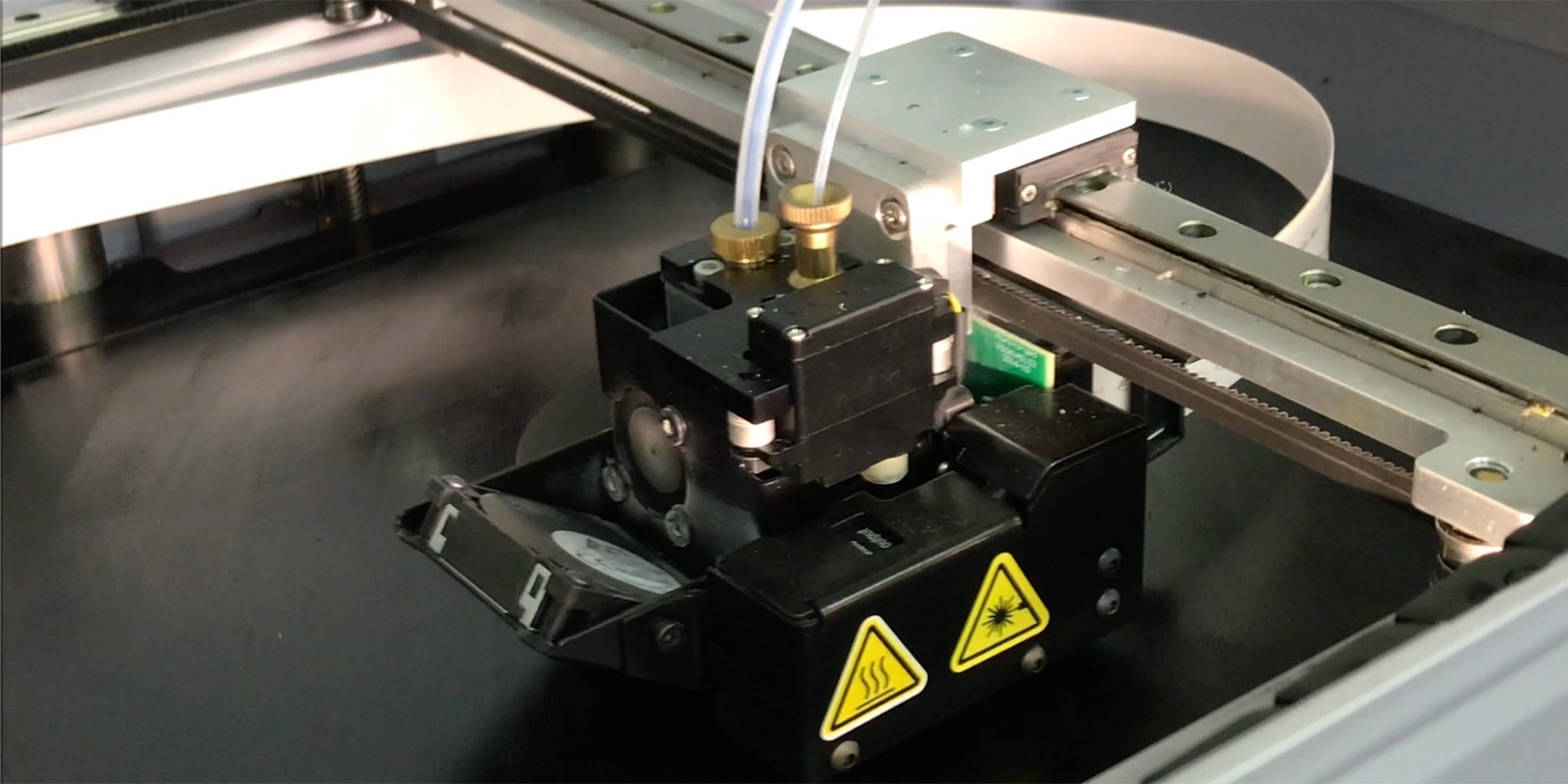

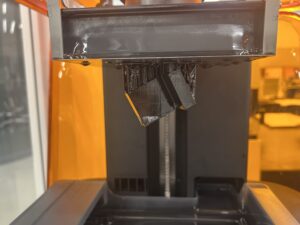

光造形方式の3Dプリンター。逆さまの状態で、一層ずつ硬化させる。

この製造方法は、何もないところに材料を積み重ねることで立体物を製作するため、独特なメリットがあります。

・コストを削減できる

・複雑な形状や内部の空洞も造形できる

・仕様変更などの変化に柔軟

・設計から完成までが速い

ここでは、この4つのメリットについて詳しく解説します。

切削加工などの減法製造では、決まった量の材料を切断・切削をして加工するため、削られた部分はすべて廃棄物となり、材料ロスが起こります。

一方、加法製造では必要な材料のみを積み重ねるため、無駄が少ない加工方法です。エコなだけでなく、材料費や加工時間も削減することができます。

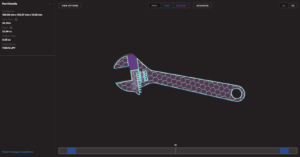

中空構造や複数部品の一体造形といった複雑な形状も製作が可能です。また、内部に隙間を持つスパース構造を活用することで、造形物の軽量化や造形時間の短縮もできます。

3Dプリンター出力では、イメージから条件に応じて立体構造を示すトポロジー最適化や、条件からデザインそのものを生成するジェネレーティブデザインといった手法を活用できます。

これらの技術を用いることで、既成概念にとらわれない新しい設計の製作につながります。

内部をハニカム構造にすることで、造形時間や材料の量を削減。

減法製造では、修正や仕様変更があると、プログラムや機械の変更が必要になり、時間とコストがかかります。

一方、加法製造では、基となる3Dデータの修正のみで、対応が可能です。特に、こまめな変更が必要な試作段階では、開発期間の大幅な短縮が期待できます。

加法製造は、事前準備の工程が少なく、3Dデータの用意で造形に移ることができます。条件によりますが、最短で当日出荷が可能です。

また、材料の排出速度や層ごとの厚さである積層ピッチの変更など、造形時間を短縮する方法も多くあります。

DfAM(Design for Additive Manufacturing)とは、加法製造を最大限に活かすための効率的な設計方法のことです。

内部に隙間のあるスパース構造や、複数の部品を一度に造形できる設計、適切な造形方向でサポート材の削減と造形の安定化などがあります。

3Dプリンター出力の効率化について詳しくはこちら→3Dプリンター出力を効率化する方法

3Dプリンター出力は、材料をゼロから積み重ねるという特徴から、加法製造(Additive Manufacturing)と呼ばれています。そのため、中空構造などの複雑な形状の製作に適しています。必要な材料の量のみを使用するため、コスト削減や短時間での製作ができる点も大きなメリットです。

DDD FACTORYでは、3Dプリンター出力を最大限に活かすDfAMに沿った設計のご提案もしております。ぜひお気軽にお問い合わせください。

DDD FACTORYでは用途や目的に合わせて、3Dプリントを最大限に活かしたご提案をいたします。

【短納期】1週間以内の納期に対応。当日出荷も可能です(※条件によります)。

【多品種小ロット】1個からご注文を承ります。

【高機能材質で造形】PEKKなどの高機能樹脂や金属による製作。

複雑な部品の製作は、ぜひ当社の3Dプリンター出力サービスにてお任せください。

2時間以内に見積もり回答いたしますので、まずはお気軽にお問い合わせください。