3Dプリンター出力では、材料を層ごとに重ねるため、内部構造を柔軟に変更できます。

そこで、内部に隙間を作る構造にすることで、造形物を軽量化できます。

本記事では、軽量化する方法であるスパース構造の活用について詳しく解説します。

スパース構造とは、造形物の内部に隙間がある格子状の構造のことです。

隙間がないソリッド構造と比べて、必要な材料が減り、軽量化だけでなくコスト削減にもつながります。

また、FDM方式の出力では材料の熱収縮の影響で造形物に反りが発生することがありますが、

スパース構造では内部に隙間があるため、その影響が小さくなり反りも軽減されます。

造形物の軽量化ができるスパース構造ですが、造形物内部の空白箇所が増えるため、

ソリッド構造よりも強度が落ちます。

また、内部が格子状になるため、タップなどの後加工が難しくなる点にも注意が必要です。

3Dプリンターの機種によって、対応できる構造は異なりますが、スパース構造にはさまざまな種類があります。

例として、X7という3Dプリンターで可能なスパース構造の種類をご紹介します。

Triangular Fill :三角形で内部を構成する。軽量化と縦横方向からの強度が出る。

Hexagonal Fill :ハニカム構造(六角形)で内部を構成する。最も軽量で強度も高い。

Rectangular Fill :長方形で構成する。ノズルの動きが速い。

Gyroid Fill :3方向に連結した構造。強度の高い構造。

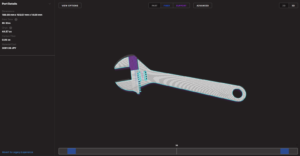

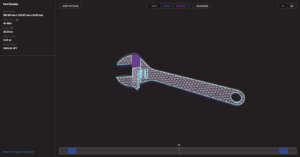

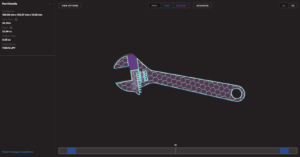

レンチの造形設定を例として、隙間がないソリッド構造と隙間があるスパース構造を比較します。

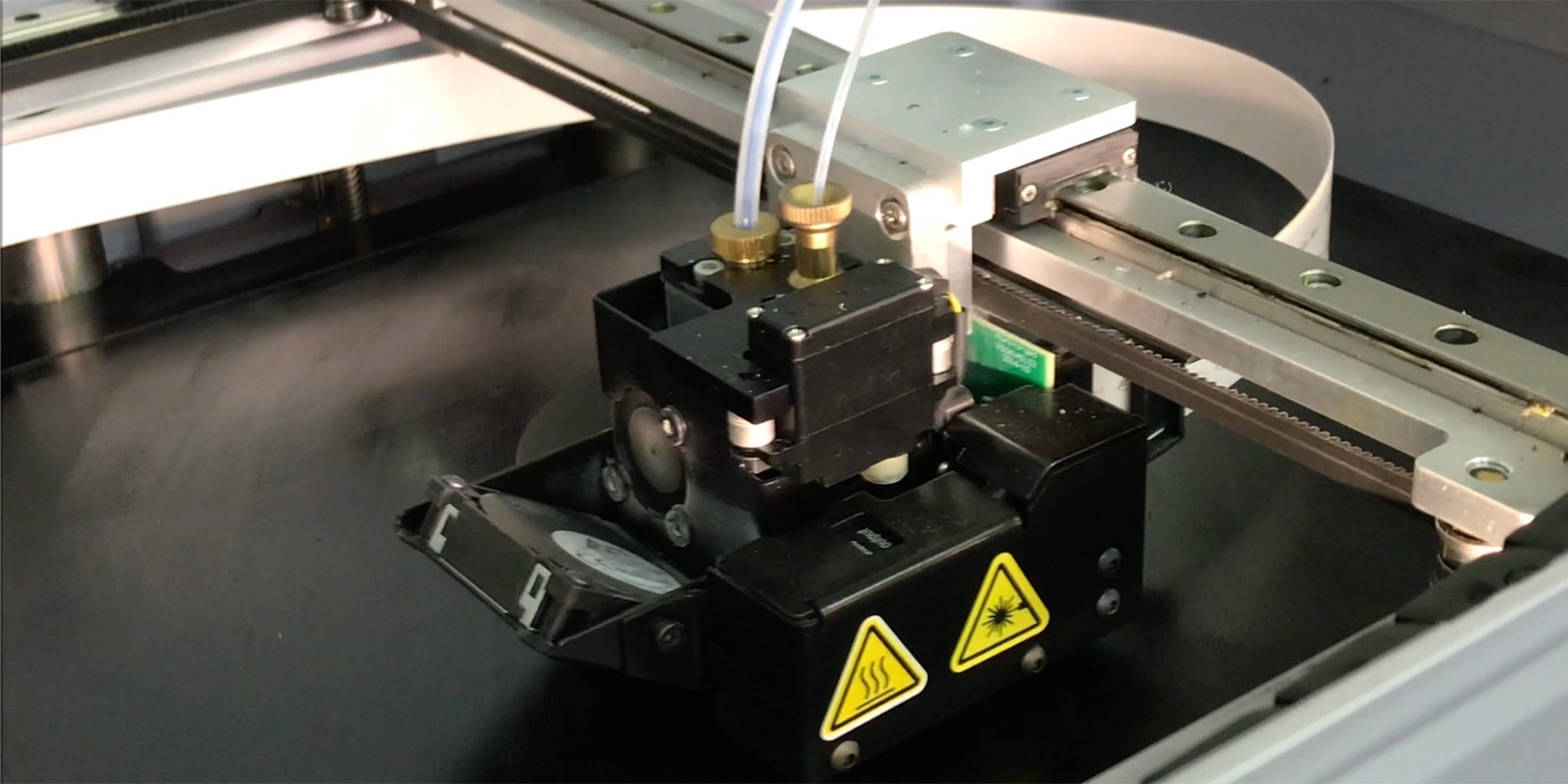

今回は3DプリンターX7のスライサーソフトで、シミュレーションを行いました。

どのくらい軽量化できるか、またコストダウンや造形時間の変化を確認します。

材料の体積:44.57cc(cm³)

材料コスト:2,061円

造形時間:6時間32分

材料の体積:28.24cc(cm³)

材料コスト:1,305円

造形時間:4時間48分

材料の体積:23.96cc(㎝³)

材料コスト:1,108円

造形時間:4時間29分

上記の通り、ソリッド構造からスパース構造に変更することで、

材料の体積削減だけでなく材料コスト、造形時間も削減できました。

3Dプリンター出力では、内部構造の設定変更ができます。

そこで、内部に隙間のあるスパース構造にすることで、必要な材料の体積が減り、

造形物自体の軽量化につながります。

そのため、軽量化だけでなく材料コストや造形時間も削減されます。

一方で、スパース構造は内部に空白がある格子状になるため、強度が低くなるという注意点が必要です。

スパース構造の活用は、造形物の形状や用途を踏まえたうえで、設定することが重要です。

DDD FACTORYでは、用途や目的に合わせて、スパース構造をはじめとした内部構造の設定についてもご提案いたします。

【短納期】1週間以内の納期に対応。当日出荷も可能です(※条件によります)。

【多品種小ロット】1個からご注文を承ります。

【高機能材質で造形】PEKKなどの高機能樹脂や金属による製作。

複雑な部品の製作は、ぜひ当社の3Dプリンター出力サービスにてお任せください。

2時間以内に見積もり回答いたしますので、まずはお気軽にお問い合わせください。