ものづくりの現場では、段階によって高精度な部品が必要になることもあれば、とにかく速く形状試作品が必要になることもあります。

これらの部品の製作には切削加工や鋳造、3Dプリント、板金加工など様々な加工方法があります。

この中でも3Dプリンター出力は小ロット・短時間での製作が得意な加工方法で、特に試作や治具の製作で強みを発揮します。

本記事では、3Dプリンター出力の特長について詳しく解説します。

3Dプリンター出力とは、3Dプリンターを利用して部品や試作品を製作する加工方法です。

製造業をはじめ、建築や医療業界など幅広い分野で活用されています。3Dデータに基づいて材料を層状に積み重ねて立体的な造形物を作り出します。

機種によって造形方式が異なり、造形できる材質と仕上がりに違いがあります。

代表的な造形方式は、以下の3種類が挙げられます。

熱溶解積層方式(FDM方式)

熱で溶かした糸状の材質(フィラメント)を重ねる方式。積層部分の強度は他の部分よりも弱いです。

光造形方式

液状の樹脂に光を当てて、一層ずつ硬化させる方式。材料に光硬化性樹脂を使い、完成品は紫外線により変色・劣化します。

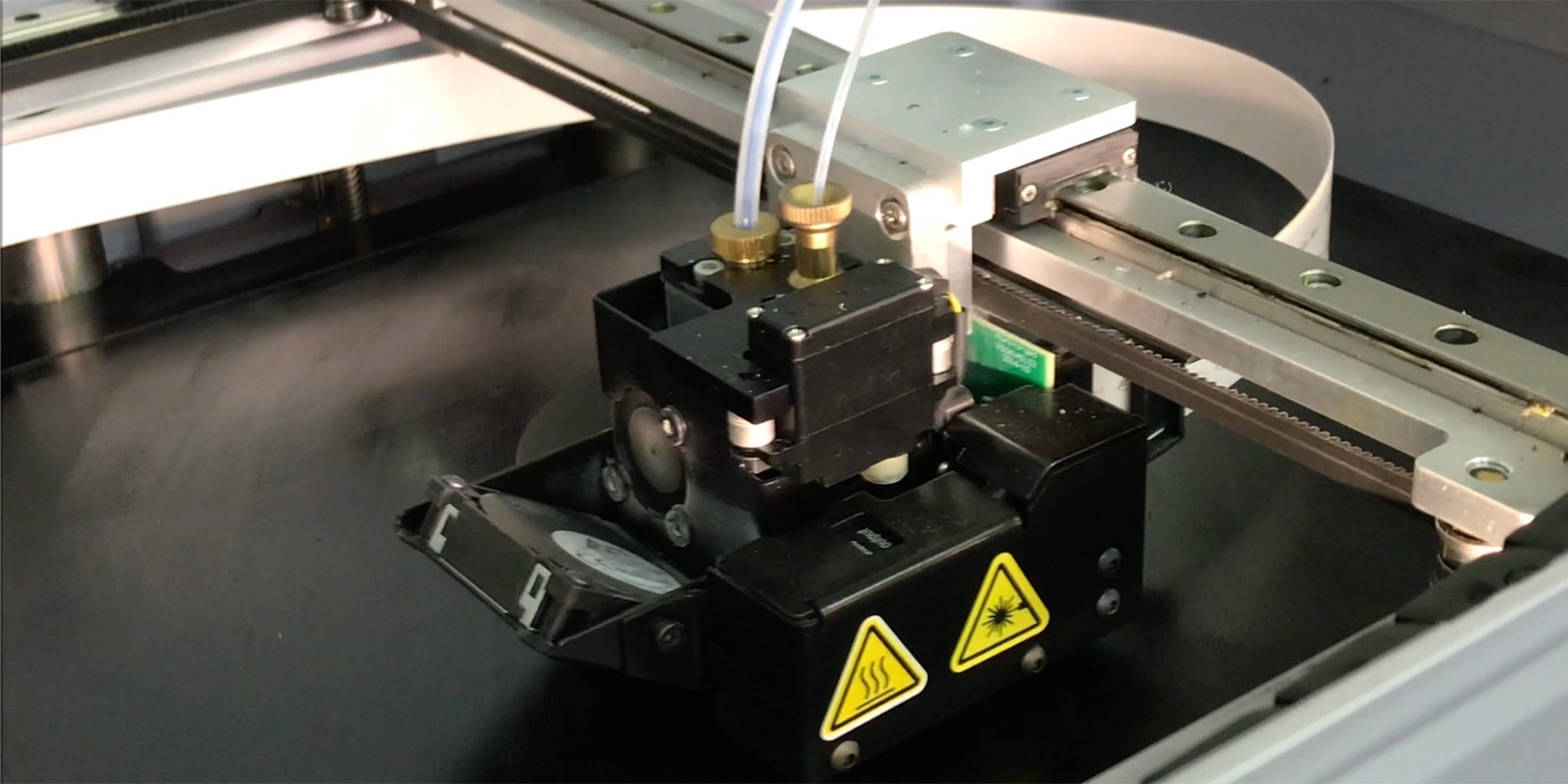

粉末焼結積層造形方式

レーザーで粉末上の材質を焼き固めて造形する方式。金属材質の造形も可能で、強度の高い製品を製作することができます。

3Dプリンターでは、樹脂や金属など幅広い材質を使用して造形できます。

ここでは代表的な材質の中で、3種類を例としてご紹介します。

ABS:FDM方式で使用する、最も汎用的なエンジニアプラスチック。

Onyx:こちらもFDM方式で使用する、強度が特徴のカーボン入りナイロン。

アルミニウム合金:SLS方式で使用する金属。軽さと強度を備える。

材質紹介ページはこちら→特徴別の材質紹介

3Dプリンターは複雑な構造でも出力がしやすく、形状の自由度が高いという点も大きな特徴です。

3Dプリンターならではの代表的な形状は、こちらの2種類です。

中空構造:中が空洞になっている構造。

一体造形:複数の部品が組み合わさっている形状を一度で出力。

切削加工では難しいこのような形状も、3Dプリンター出力なら柔軟に対応できます。

3Dプリンター出力は、特に試作品や治具の製作に適しています。

ここからは、試作品や治具に3Dプリンター出力がなぜ最適なのか、4つの理由を解説していきます。

3Dプリンター出力は、準備時間や加工時間が少ないため、最短で当日の出荷が可能です。

設計変更も簡単で、開発期間自体を短縮できるので、試作に向いています。

※造形物の形状や、使用する3Dプリンターの機種など、条件によって異なります。

3Dプリンターでの出力では、金型の製作や費用のかかる切削加工がないため、コストを抑えられます。

また、必要な量の材質だけで加工できるため、コストも最小限です。

特に小ロットの試作や治具の製作の場合、単価が高くなる切削加工に比べて、一定の単価で製作できます。

複数の部品が組み合わさっている可動構造や、内部に別の構造があるといった複雑な形状は、刃が入らないため切削加工での製作が困難です。

しかし、3Dプリンターは材質を積み重ねて造形するため、複雑な構造の試作品や治具も、製作が可能です。

3Dプリンターは、設定の変更も柔軟です。

内部密度である充填率の調整や、内部を格子状にするスパース構造への変更をすることで軽量化もできます。

そのため、金属製のものと比べて、安全な治具を製作できます。

金属部品に嵌合させる樹脂部品の生産計画で、試作品のスケジュールを短くしたいという相談がありました。

そこで、3Dプリンター出力を提案し製作したところ、切削加工と比べて、コストを約80%削減し、1週間の納期短縮を実現できました。

3Dプリンターとは、3Dデータをもとに材質を出力して立体物を造形する機械です。

この機械を利用した加工方法は、造形方式や使用する材質、出力できる形状に大きな特徴があります。

また、3Dプリンター出力は、短納期・低コストで製作できるため、特に治具や試作品の製作に適しています。

さらに、複雑な形状や軽量化にも対応できます。

治具・試作品の製作には、3Dプリンター出力という選択肢もぜひご検討ください。

DDD FACTORYでは、目的に応じた最適な加工条件での3Dプリントをご提供しております。

【短納期】1週間以内の納期に対応。当日出荷も可能です(※条件によります)。

【多品種小ロット】1個からご注文を承ります。

【高機能材質で造形】PEKKなどの高機能樹脂や金属による製作。

複雑な部品の製作は、ぜひ当社の3Dプリンター出力サービスにてお任せください。

2時間以内に見積もり回答いたしますので、まずはお気軽にお問い合わせください。