3Dプリンター出力は、一定の量の材料から削り出す切削加工と比べて、必要な量の材料のみで製作できるため、

材料費を抑えることができます。本記事では、3Dプリンター出力へ変更したことによって、コストダウンができた事例をご紹介します。

社内実験用の治具製作で、用途のみが決まっているため、何度も試作を繰り返して寸法や形状を決めていきたいというお問い合わせでした。

ご相談の時点では切削加工を想定していましたが、形状の目処が立つと材料の切削部分が多くなり、材料費が高額になりました。加えて、何度も試作が必要であるため、そのまま進めると完成までにさらに費用がかかります。

社内で使用する部品のため、なるべく費用を抑えたいとのことで、3Dプリンター出力での試作を提案いたしました。材質は、「割れにくさと靭性の高さ」が条件だったため、その物性を持つOnyxを提示しました。

3Dプリンター出力は、必要な量の材料のみで製作できるため、無駄がなく材料費を削減することができます。

形状変更があっても、3Dデータの修正のみで加工を開始することができるため、次の試作までの時間を短縮することができます。

さらに、プログラムによる製作のため、人がいない夜間にも制作が進むため、納期の短縮にも繋がります。

3Dプリンター出力による製作を行ったところ、コストを4分の1に削減できました。さらに完成品までの期間も、大幅に短縮することができました。

1.最初の試作品を午前中に製作

2.その日の午後に配達。当日実験していただき、改善点の確認と共有。

3.翌日の午前中に修正点を反映した2回目の試作品を製作

4.当日午後に納品

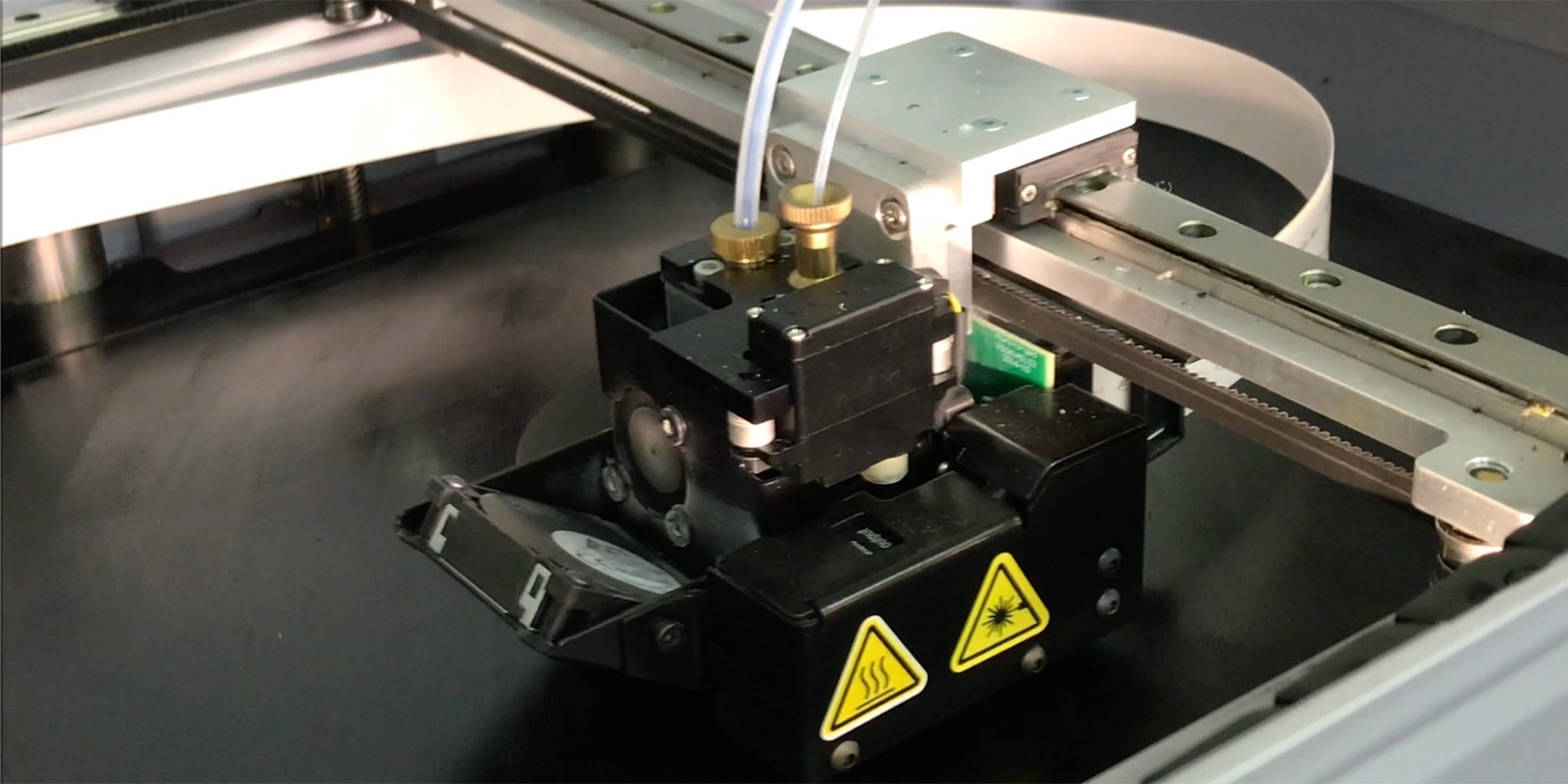

3Dプリンター出力は、材料を排出し積み重ねることで立体物を製作します。必要な量の材料のみで製作ができるため、材料コストを抑えることができます。

さらに設計変更には、3Dデータの修正のみで対応ができるため、3Dプリンター出力は試作を繰り返すうえで期間短縮につながる加工方法です。

DDD FACTORYでは、試作期間を見越して、最適な3Dプリントをご提案いたします。

【短納期】1週間以内の納期に対応。当日出荷も可能です(※条件によります)。

【多品種小ロット】1個からご注文を承ります。

【高機能材質で造形】PEKKなどの高機能樹脂や金属による製作。

複雑な部品の製作は、ぜひ当社の3Dプリンター出力サービスにてお任せください。

2時間以内に見積もり回答いたしますので、まずはお気軽にお問い合わせください。