3Dプリンター出力は、切削加工と比べると、短時間で製作できるのが特徴です。

しかし、内部構造や機械の設定などを工夫することで、さらに造形時間を短縮できます。

本記事では、3Dプリンターの造形時間を短縮し、より効率的な製作をするためのポイントを解説します。

3Dプリンターは、もともと短時間での造形が可能な機械です。

しかし、急ぎの試作品などの場合、より造形時間を短くできればと思う場面があるかもしれません。

そのような場合、造形時間を短縮するための工夫は、どんなものがあるのでしょうか。

ここでは、5つの方法を紹介します。

①内部の充填率を下げる

②造形方向を変える

③積層ピッチを調整する

④ノズル径を大きくする

⑤ノズルスピードを速くする

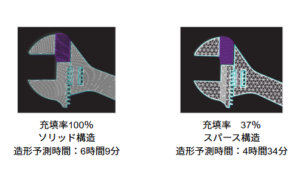

充填率とは、造形物の内部の密度のことです。

充填率を下げることで使用する材質の量が減るため、造形時間を短縮できます。

通常、内部構造は蛇腹状で充填率100%、いわゆる「ソリッド構造」になっています。

この内部構造を、格子状にして隙間を作る「スパース構造」に変更することで、充填率を下げます。

注意点:充填率を下げすぎると、強度が低くなる場合があるため、注意が必要。

その場合は、内部を六角形の格子状(ハニカム構造)にするなどで強度を補う。

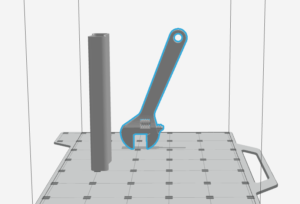

3Dプリンターでの造形は、高さがあるほど層の数も増えます。

そのため、形状によっては、立たせて造形するよりも、横にした状態で層の数を少なくすると、

造形が速くなる場合があります。

ただし、形状によっては、立たせたほうが適切な場合もあります。

注意点:積層の方向やサポート材のつき方に影響が出るため、造形前の確認が重要。

立たせた状態の出力だと、試し打ちもその分高くなり、時間がかかる。

プログラム作成の段階では、層の厚みである積層ピッチの調整もできます。

そこで、積層ピッチを大きくし、層自体の数を少なくすることで、造形時間を短縮するという方法です。

注意点:積層痕がより大きく残るため、外観の精度は低くなる。

積層ピッチの調整が縦方向のアプローチだとすると、ノズル径を大きくすることにより

横方向からのアプローチでも、造形時間を短縮できます。

注意点:こちらも外観の精度は低くなるという点と、ノズルの交換ができる場合のみ可能な方法。

3Dプリンターは、スライサーソフトでのプログラム作成の段階で、ノズルのスピードを調整することができます。

その移動スピードを速く設定することで、造形時間の短縮ができます。

注意点:材料の定着が悪くなり、反りや強度の低下が発生することがある。

これまで紹介してきた「充填率の調整」や「造形方向の変更」などによって、造形を効率化することを、

DfAM(Design for Addictive Manufacturing)といいます。

当社では、このDfAMに沿った設計や構造のご提案も可能ですので、ぜひお気軽にご相談ください。

3Dプリンターは短時間での造形が特徴ですが、その方法を工夫することでさらに時間の短縮が可能です。

ただし、時間を短縮するための工夫は、見た目や強度などに影響が出る場合があるため、注意が必要です。

造形物の用途や目的に合わせた工夫をすることで、3Dプリンターをより効率的に活用できます。

DDD FACTORYでは、本記事でご紹介した造形を効率化するDfAMに沿った設計や構造のご案内も可能です。

ご希望納期に合わせた3Dプリントをご提供しております。

【短納期】1週間以内の納期に対応。当日出荷も可能です(※条件によります)。

【多品種小ロット】1個からご注文を承ります。

【高機能材質で造形】PEKKなどの高機能樹脂や金属による製作。

複雑な部品の製作は、ぜひ当社の3Dプリンター出力サービスにてお任せください。

2時間以内に見積もり回答いたしますので、まずはお気軽にお問い合わせください。