3Dプリンター出力と切削加工は、ともに大量生産よりも多品種・小ロットの生産に適しています。

しかし、2つの製造方法には大きく異なる特徴があります。

そこで、本記事では3Dプリンターと切削加工を比較しながら、3Dプリンターの最大の特徴である自由度の高さについて解説します。

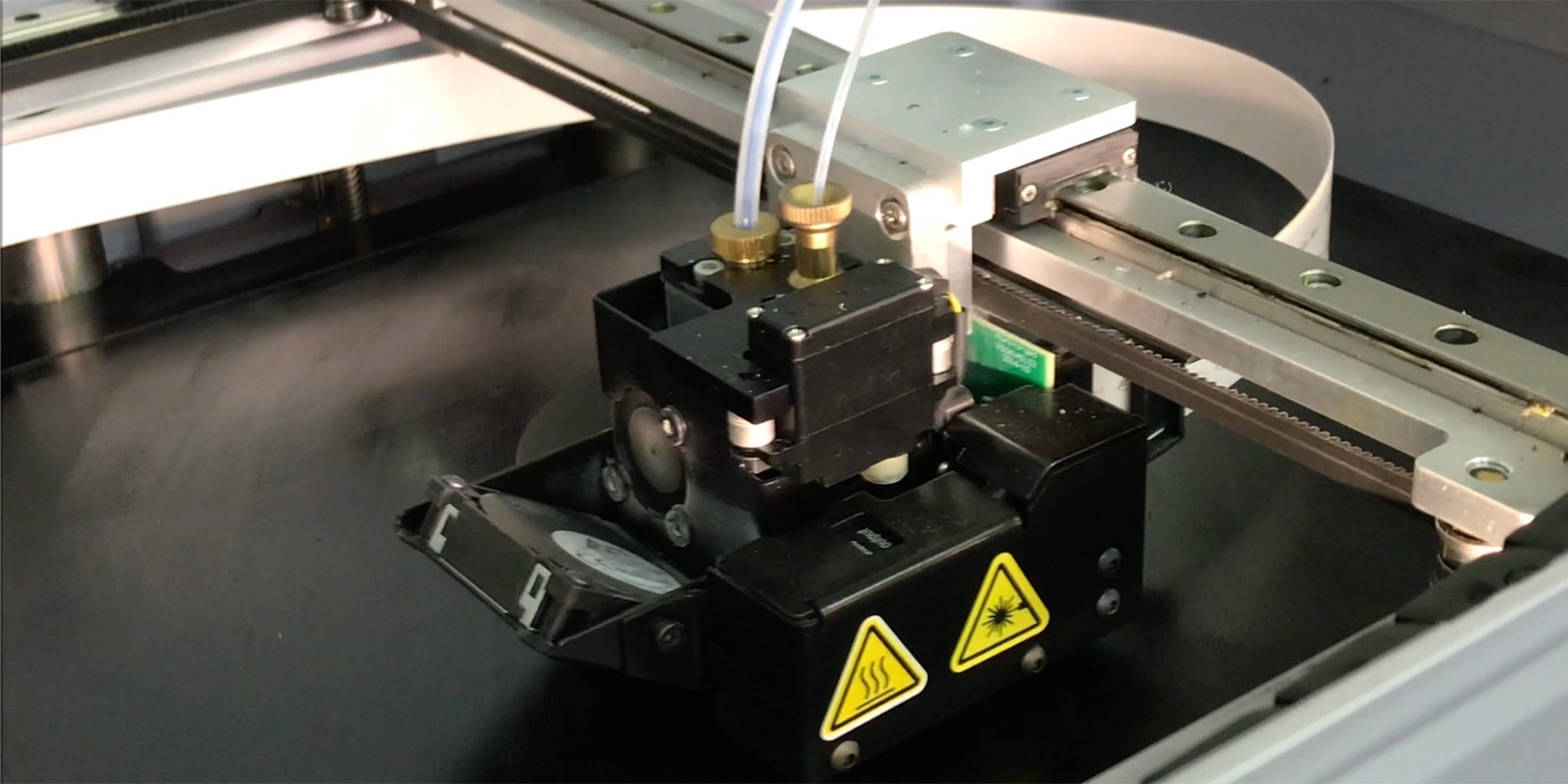

3Dプリンター出力とは、3Dデータを基に材質を層状に積み重ねていくことで、

立体的な造形物を製作することです。

対して、切削加工とは、材質を工作機械を用いて削ったり穴を開けたりする加工方法です。

それぞれの詳しい特徴は、以下の表のとおりです。

| 3Dプリンター出力 | 切削加工 | |

|---|---|---|

| 加工方法 | 3Dデータをもとに、3Dプリンターで 材質を層状に積み重ねて造形する |

材質を工作機械で削り出して製作する |

| 精度 | 積層痕が残りやすく、強度も比較的低いが、 複雑な形状の造形ができる |

1/1000mm台の高精度な加工ができる |

| 材質 | 樹脂が中心で、金属は種類や造形方式が限られる | 金属・樹脂など幅広い材質を加工可能 |

| 製作時間 | データを直接出力するため、 短時間で完成する |

機械やプログラミングなどの 準備時間がかかる |

| コスト | 必要な材質分のコストのみで出力できる | 一定の材質を削り出すため、 形状の想定よりもコストがかかる |

このように、3Dプリンター出力と切削加工には、さまざまな違いがあります。

また、これらの大きな特徴を表して、3Dプリンター出力は、0から素材を積み重ねるという方法のため、

加法製造(Addictive Manufacturing)とも呼ばれることがあります。

一方で切削加工は、材質を削ることで製作するため、減法方法(Subtractive Manufacturing)の分類です。

切削加工と比較してみると、コストや加工にかかる時間など、いくつかの点で違いがあります。

その中でも特に重要なのは、3Dプリンター出力は「形状の自由度が高い」という点です。

そこでここからは、切削加工では困難なことを可能にする、3Dプリンターならではの自由度の高さを示す4つの特徴を紹介します。

3Dプリンター出力ならではの形状として、中が空洞になっている中空構造が代表的です。

また、突き出た部分のあるオーバーハング形状や内側にも造形物があるといった複雑な構造も出力できます。

これらの構造は、切削加工だと刃物が届きにくく、加工不可かできてもコストが高くなるため、3Dプリンターでの製作が適しています。

複数の部品が組み合わさっている構造も、3Dプリンターなら一体造形が可能です。

そのため、組み立てが不要ですぐに動作確認ができるため、試作の段階で素早い検証ができます。

3Dプリンターは熱可塑性エラストマ材質(例:PolyFlex)が扱えるため、軟性材質を使ったカバーのような形状も造形が可能です。

切削加工では難しい、柔らかい材質を使用した造形もできます。

3Dプリンターの出力では、内部の密度を調整したり、構造を変更することで軽量化が可能です。

また、3Dデータの変更にも瞬時に対応できるため、試作品の製作にも適しています。

3Dプリンター出力と切削加工では、コストや時間の面で違いがありますが、

最大の違いは、「自由度の高さ」です。

3Dプリンター出力は、複雑な形状や構造の変化にも対応できるため、より柔軟な設計や製作が可能です。

3Dプリンターだからこそできる形状や工程があることを踏まえ、製作方法をご検討ください。

DDD FACTORYは、3Dプリントと切削加工を扱っているパーツメーカーです。

製品の用途や目的に合わせて、適切な加工方法をご提案しております。

【短納期】1週間以内の納期に対応。当日出荷も可能です(※条件によります)。

【多品種小ロット】1個からご注文を承ります。

【高機能材質で造形】PEKKなどの高機能樹脂や金属による製作。

複雑な部品の製作は、ぜひ当社の3Dプリンター出力サービスにてお任せください。

2時間以内に見積もり回答いたしますので、まずはお気軽にお問い合わせください。