3Dプリンターの造形方式の1つである光造形方式は、材料が液体状であることや表面の滑らかさなど、様々な特徴を持っています。本記事では、光造形方式ついてメリット・デメリットを、実際の造形工程と合わせて詳しく解説します。

光造形方式とは、液体状の光硬化性樹脂に一層ずつ紫外線を当てることで硬化させ、立体物を造形する方式です。3Dプリンターの造形方式の中で、最も歴史があります。

仕上がりは、滑らかな表面で精度も高いため、フィギュアや模型などデザインが求められる造形によく使用されます。形状確認の試作やフィギュアなど、外観重視の造形によく使用されます。

また、光造形方式には、代表的な2種類の造形方法があります。

SLA方式は、下記のイメージ図のように、紫外線の光を点で照射して硬化します。細かく硬化することができるため、より高精度な造形が可能です。そのため、フィギュアや模型といったデザイン性が求められる造形に適しています。一方で、造形が少しずつ進むため、造形時間が長くなる傾向があります。

DLP方式は、面状の紫外線を照射することで、層を重ねて造形します。一度の照射範囲が広いため、造形時間を短縮することができます。しかし、細かい精度を出すことが難しいという注意点があります。形状確認の試作に適しています。

光造形方式では、液体状の光硬化性樹脂(レジン)を使用して造形を行います。主に、エポキシ樹脂とアクリル樹脂が使用されます。この液体樹脂は、皮膚に付着するとレジンアレルギーや肌荒れを引き起こす場合があるため、手袋を使用するなど取り扱いには注意が必要です。

ここでは、よく使用される2つの材質をご紹介します。

光造形方式で使用される代表的な液体樹脂です。種類によっては、後加工をすることで透明処理が可能です。耐熱性があり、ABSの代替材質としても使用されます。一方で、強度や耐熱性は低いため、最終製品よりも形状試作に適しています。

透明度の高さが特徴の液体樹脂です。そのため、レンズの試作などでも使用されます。硬化速度が速く、価格も比較的安価なため、造形コストを抑えることができます。ただし、強度が低く、傷がつきやすい材質です。

光造形方式での造形物は、FDM方式よりも後処理が多いという特徴があります。ここでは、光造形方式での製作の際に行われる後処理の工程をご紹介します。

造形が終了すると、まずは未硬化の樹脂を洗浄します。洗浄の際には、IPAやエタノールといったアルコールに浸します。材料によって異なりますが、約5分〜20分間アルコールに浸す必要があります。

光造形では、層と層の間に完全に固まっていない半硬化層というものができる場合があります。このままだと層同士の結合が弱く、造形物の強度が下がります。そこで、アルコールによる洗浄後、再度紫外線を当て、熱を加えることで内部まで硬化させる作業を行います。こちらも材料によって異なりますが、60℃〜80℃、5分〜4時間、紫外線を照射します。

光造形方式のサポート材は、造形物と同じ材質のため、手や工具にて除去をする必要があります。また、細かい棒状のサポート材であることから、取り除くとバリが残ります。このバリをなくすため、ヤスリなどで削る表面処理も必要です。

光造形方式は、液体樹脂を固めるため、積層痕が目立ちにくく滑らかな表面に仕上がります。また、造形中の熱による膨張もないため、比較的高い寸法精度で造形できます。

このように、精度の高さが特徴のため、フィギュアや模型、精密部品などデザインや機能性重視の造形物の製作に適しています。

光造形方式では、アクリルやエポキシといった透明樹脂での造形が可能です。また、造形後にヤスリがけを行い、薬剤を塗布することでさらに透明度を上げることもできます。

光造形方式は、FDM方式などの他の造形方式と比較して、造形後の後処理作業が多く、完成までに時間がかかります。主な後処理として、未硬化レジンの洗浄や内部の二次硬化、サポート材の除去が必要です。また、サポート材の除去痕も残りやすいため、仕上げとしてヤスリがけなどの表面処理を行うこともあります。

光造形方式で使用する光硬化性樹脂は、耐候性が低く日光や紫外線によって劣化や変色が起きやすいため、特に屋外での利用は注意が必要です。また液体状の樹脂自体が低分子量のため、FDM方式など他の造形方式と比較すると造形物の強度が低くなる傾向があります。

今回は、T字のオブジェを、SLA方式の3Dプリンター「Form3」で、「Black V4」というレジンを用いて造形を行います。大まかな流れは、以下の通りです。

①3Dデータからスライサーデータを用意

②造形準備

③造形スタート

④アルコール洗浄

⑤二次硬化

⑥サポート材除去・仕上げ

工程を一つずつ詳しく解説していきます。

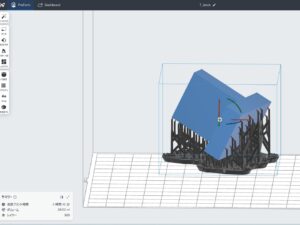

STL形式の3Dデータから、Form3のスライサーソフトで造形プログラムであるスライサーデータを作成します。

スライサーソフトでは、造形時間の予測や造形方向の確認などができます。

今回の予測時間は約3時間。

スライサーソフトで作成したデータは、Wi-Fiで3Dプリンターに転送します。その後、造形を行うプラットフォームの準備や、レジンの補充などの造形準備が開始されます。

また、レジンが入ったタンクをかき混ぜ、残留物がないかを確認し、問題がなければ造形が開始されます。

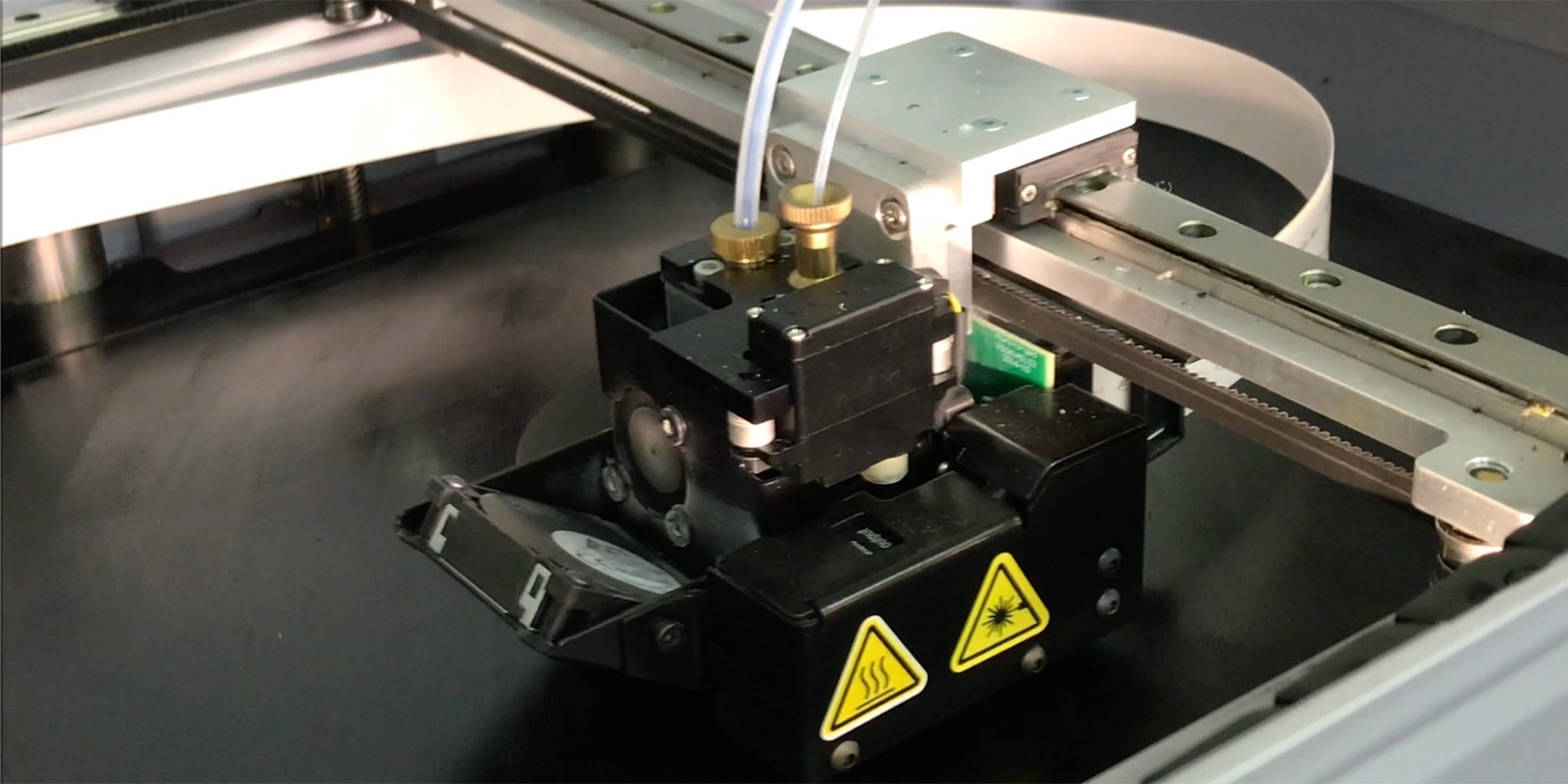

黒い部品がミキサーで、残留物がないかを確認する。

Form3の3Dプリンターでは、造形物が逆さまの状態で造形されます。

一層ごとに光を照射し、プラットフォームが持ち上がることで、層が積み重なり立体物ができていきます。

造形中のプラットフォーム。

造形完了後。

続いて、造形物の周りに付着している未硬化レジンの洗浄を行います。今回の造形で使用しているBlack V4では、10分間アルコールに浸します。洗浄用の機械には、プラットフォームごとセットすることができ、中にあるプロペラがアルコールを撹拌し、洗浄を行います。

未硬化レジンの洗浄後、専用の機械にて二次硬化を行います。今回は、温度60℃で、紫外線を30分間照射しました。

専用機械へのセット時。

二次硬化中の造形物。

二次硬化が完了したあと、サポート材の除去を行います。今回の造形物は複雑な形でないので、手だけで簡単に取り外しができました。

光造形方式のサポート材。

サポート材を取り除いた痕が残っている。

サポート材を取り除いた痕にヤスリがけをし、表面を滑らかにしました。

これで造形物が完成です。

3Dプリンターの光造形方式は、液体状の樹脂に紫外線を一層ごとに当てることで硬化し、立体物を造形する方法です。積層痕が目立ちにくいため、滑らかな表面に仕上がります。また、熱による膨張もないため、寸法精度も比較的高く造形できます。一方で、太陽光による劣化や、他の造形方式と比べた際の強度の低さには注意が必要です。

これらの特徴から、光造形方式はフィギュアなどの外観重視の造形や、精度が求められる精密部品の出力に適しています。

DDD FACTORYでは、光造形方式だけでなく、熱溶解積層方式や粉末焼結方式などにも対応しております。

目的や用途に合わせた造形方式をご提案いたします。

【短納期】1週間以内の納期に対応。当日出荷も可能です(※条件によります)。

【多品種小ロット】1個からご注文を承ります。

【高機能材質で造形】PEKKなどの高機能樹脂や金属による製作。

複雑な部品の製作は、ぜひ当社の3Dプリンター出力サービスにてお任せください。

2時間以内に見積もり回答いたしますので、まずはお気軽にお問い合わせください。