部品の量産には、切削加工や成型加工が一般的です。

一方で、3Dプリンター出力は、基本的に小ロット多品種の製作に適していますが、

条件によっては部品量産にも活用できます。

本記事では部品量産における3Dプリンター出力・切削加工・成形加工のメリット・デメリットを解説します。

メリットを比較したうえで、3Dプリンター出力が部品量産に適している場合をご紹介します。

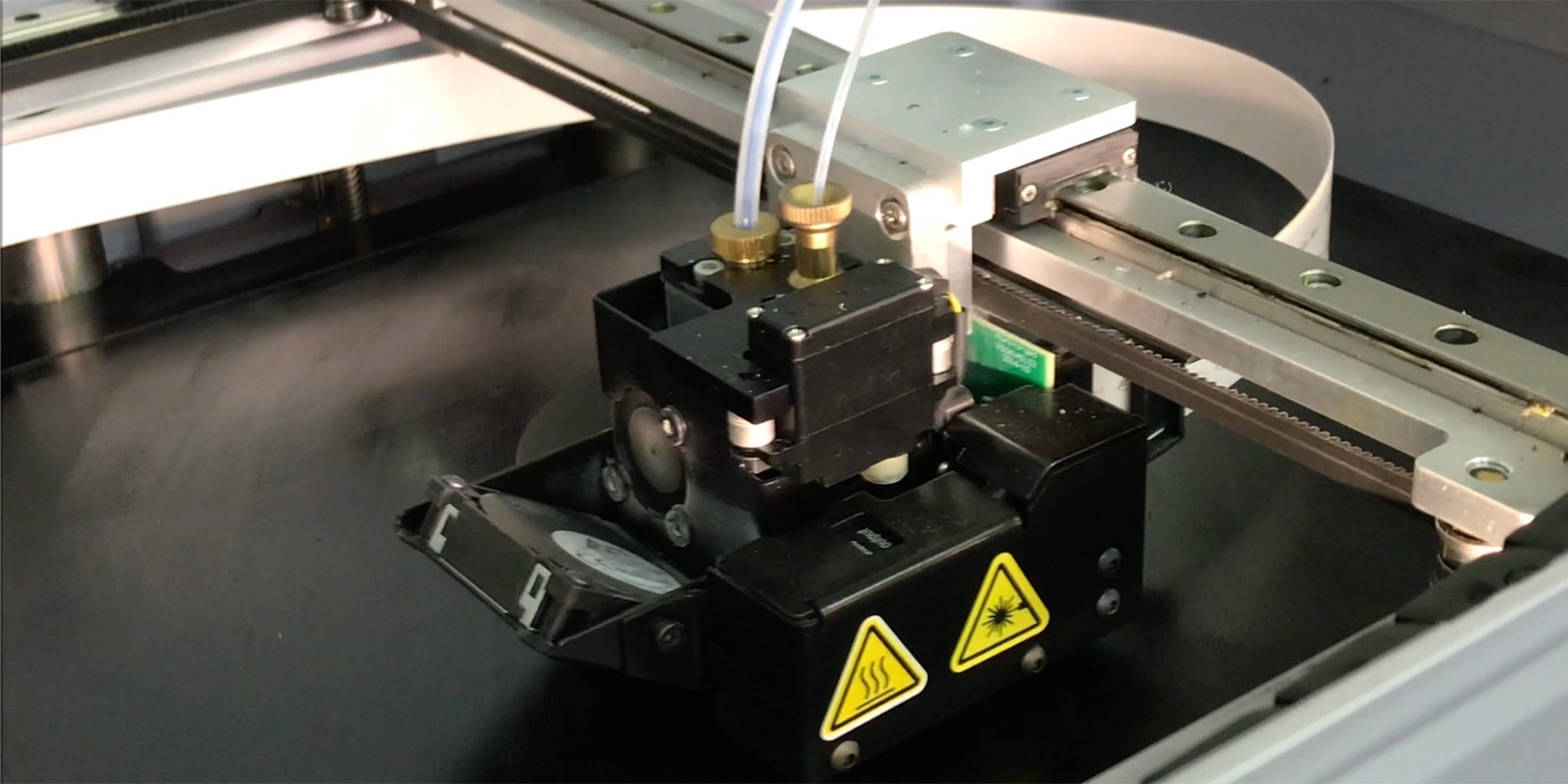

3Dプリンター出力とは、3Dデータをもとに材料を層状に積み重ねて立体物を製作する加工方法です。

ここでは、部品の量産における3Dプリンター出力のメリット・デメリットをご紹介します。

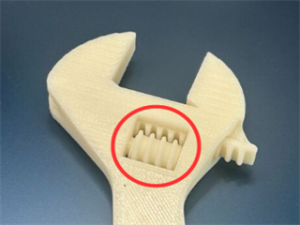

中空構造など、切削加工や成形加工が不向きな構造も、3Dプリンター出力なら造形可能です。

また、複数の部品が組み合わさっている構造は、通常別々に製作する必要がありますが、

3Dプリンター出力では一体造形ができます。

これらのような構造の部品を量産する場合は、3Dプリンター出力の方が適しています。

3Dプリンター出力なら複数の部品を一体造形し、可動構造にも対応できる。

3Dプリンター出力では、3Dデータを読み込むとすぐに加工を開始することができます。

切削加工や成型加工では、設計変更になった場合、プログラミングや機械設定の変更、

金型の再製作など大幅な修正が必要になり、その分のコストもかかります。

一方で、3Dプリンター出力だと設計変更に対して、3Dデータの修正のみで迅速な対応が可能です。

金型の作成や機械準備などの初期費用が少なく、製造コストは主に材料費と造形時間で決まります。

この製造コストは全ての製品にかかるため、量産になっても価格は大きく変わりません。

3Dプリンターは、造形エリアの範囲内の数しか複数造形ができません。

特に、大きいサイズでは、1個ずつの造形になります。

3Dプリンター設備が複数ない限り、造形時間が大幅にかかるため、効率的な大量生産は困難です。

切削加工とは、樹脂や金属を工作機械で削ることで形状をつくる加工方法です。

ここでは、切削加工による部品量産のメリット・デメリットをご紹介します。

切削加工では、密度の高い材料から削り出すため、強度が高い部品を製作できます。

また、細部の寸法までプログラム設定ができるため、1/1000mm台の非常に高い精度を出すこともできます。

そのため、高い精度と強度が必要な部品の量産では、切削加工が最も適しています。

切削加工では、加工開始前に刃物のセットやプログラミングの準備があり、その分のコストが必要になります。

このコストは製品の数に分散されるため、数量が増えるほど、単価が低くなります。

切削加工では、刃物が届く範囲内でのみ加工が可能です。そのため、内部が空洞になっている中空構造といった

複雑な形状の加工には不向きです。

また、刃物が円形で角を出すのが難しく、隅Rが残るなどの加工条件が付く場合もあります。

切削加工は、一定の材料から形状を削り出すため、部品の形状よりも必要な材料が多くなり、

その分コストが高くなります。

また、一度に大量の加工は難しいため、製作時間も長くなります。

これらの理由から、3つの加工方法の中で、最も単価が高くなる傾向があります。

成形加工とは、金型を使用して特定の形状を成形する加工方法です。

ここでは、成形加工による部品量産のメリット・デメリットをご紹介します。

一度金型を製作すると、2回目以降は主に材料費のみで製作できます。

数量が多くなるほど、金型の作成費が分散されるため、量産単価は低くなっていきます。

切削・3Dプリンター出力と比べて、最も安価で部品の量産が可能です。

金型を製作したあとは、そこに材料を入れていくため、製作時間が速くなります。

また、使う材料も必要最低限の量のみで、材料ロスが少なくコストを削減できます。

成形加工では、金型の製作をするため、その分の作成時間と高いコストがかかります。

また、金型の劣化や製品の仕様修正の際には、金型の再製作が必要となり、さらに時間とコストがかかります。

突起のような型から抜き出しができなくなるようなアンダーカット形状のある構造は、

成形加工には適していません。

また、薄すぎると材料が形に広がらないため、製作が不可能な場合があります。

このように、成形加工では製作できる形状に制限があります。

| メリット | デメリット | |

|---|---|---|

| 3Dプリンター出力 | ・複雑な形状の部品量産ができる ・修正に柔軟な対応ができる |

・量産でも単価が下がりにくい ・一度に大量の造形ができないため 時間がかかる |

| 切削加工 | ・強度と精度に優れた部品を量産できる ・量産時の単価が低くなる |

・加工条件に制限がある ・他の加工方法の中で最もコストがかかる |

| 成型加工 | ・単価が加工方法の中で最も安価 ・時間や必要な材料が少ない |

・金型の作成費と時間がかかる ・形状の自由度が低い |

切削加工・成形加工と比較すると、3Dプリンター出力が量産に適している場合は以下のとおりです。

・切削・成型では困難な複雑形状の部品量産

・部品の設計変更がある場合の量産

特に切削や金型では製作が不可能な形状の部品の場合は、3Dプリンター出力による量産が活用できます。

複数の部品が組み合わさった構造でも、別々に加工する必要がなく、組み立ての手間を省きます。

3Dプリンター出力、切削加工、成形加工による量産のメリット・デメリットをみていきました。

それぞれ、初期費用の面や量産にした場合の単価にも特徴があります。

製作する部品の数や形状によっては、3Dプリンター出力による量産が適しています。

DDD FACTORYでは、3Dプリンター出力による量産も可能です。

切削加工・成形加工での量産の実績もありますので、お客様の用途に合わせたご提案をいたします。

DDD FACTORYは、3Dプリントと切削加工を扱っているパーツメーカーです。

最適な加工方法をご提案し、部品の試作だけでなく量産まで承ります。

【短納期】1週間以内の納期に対応。当日出荷も可能です(※条件によります)。

【多品種小ロット】1個からご注文を承ります。

【高機能材質で造形】PEKKなどの高機能樹脂や金属による製作。

複雑な部品の製作は、ぜひ当社の3Dプリンター出力サービスにてお任せください。

2時間以内に見積もり回答いたしますので、まずはお気軽にお問い合わせください。