3Dプリンターの大きな特徴の1つとして、造形方式の豊富さがあります。

それぞれの方式では、造形の方法や適した用途が異なります。

そのため、目的に合わせた造形方式を選ぶことが重要です。

本記事では、代表的な3Dプリンターの造形方式とそれぞれの特徴・用途、注意点を合わせてご紹介します。

3Dプリンター出力では、基本的に材質を層状に積み重ねることで造形物を作ります。

その造形方式にはいくつかの種類があり、それぞれに異なる特徴があります。

代表的な造形方式は、熱溶解積層方式・光造形方式・粉末焼結積層造形方式・インクジェット方式の4種類です。

これらの造形方式の特徴・用途・注意点を詳しく紹介していきます。

3Dプリンター出力の中で、最も一般的な造形方式です。

ロールに巻かれた糸状の材料(フィラメント)を加熱してノズルから押し出し、一層ずつ積み上げて造形します。

特徴:ノズルの移動速度などの調節がしやすいため、短時間での造形が可能。また、汎用樹脂から高機能樹脂まで、幅広く使用できる。

用途:低コスト・短納期で出力できるため、形状試作に最適。

注意点:層の結合部分の弱さや表面の粗さがあり、精度は比較的低め。そのため、見た目の改善には、層の厚さの調整や造形後の表面処理が必要。

光造形方式は、3Dプリンター出力の中で最も歴史のある造形方法です。

液状の光硬化性樹脂に紫外線を当てることで、一層ずつ硬化して造形します。

特徴:層の境目が目立ちにくいため、高精度で滑らかな見た目に仕上がる。

用途:精密部品や模型の製作、デザインと機能性を重視した製作。

注意点:光硬化性樹脂を使用するため、太陽光で劣化し変形・破損が起きやすい。

光造形方式には、さらにいくつか種類があります。

それぞれ光の当て方が異なるため、造形スピードや精度が変わっていきます。

その中でも、光造形方式の代表的な2種類を紹介します。

特徴:液体状の樹脂に点状の光を当てて積層する。精度が高く滑らかな出来上がり。

注意点:照射範囲が細かい分、DLP方式よりも造形スピードは遅め。

特徴:液体樹脂に面状の光を当てて固めるため、スピードに優れた造形方式。

注意点:照射範囲が広いため、精度や滑らかさはSLA方式と比べて劣る。

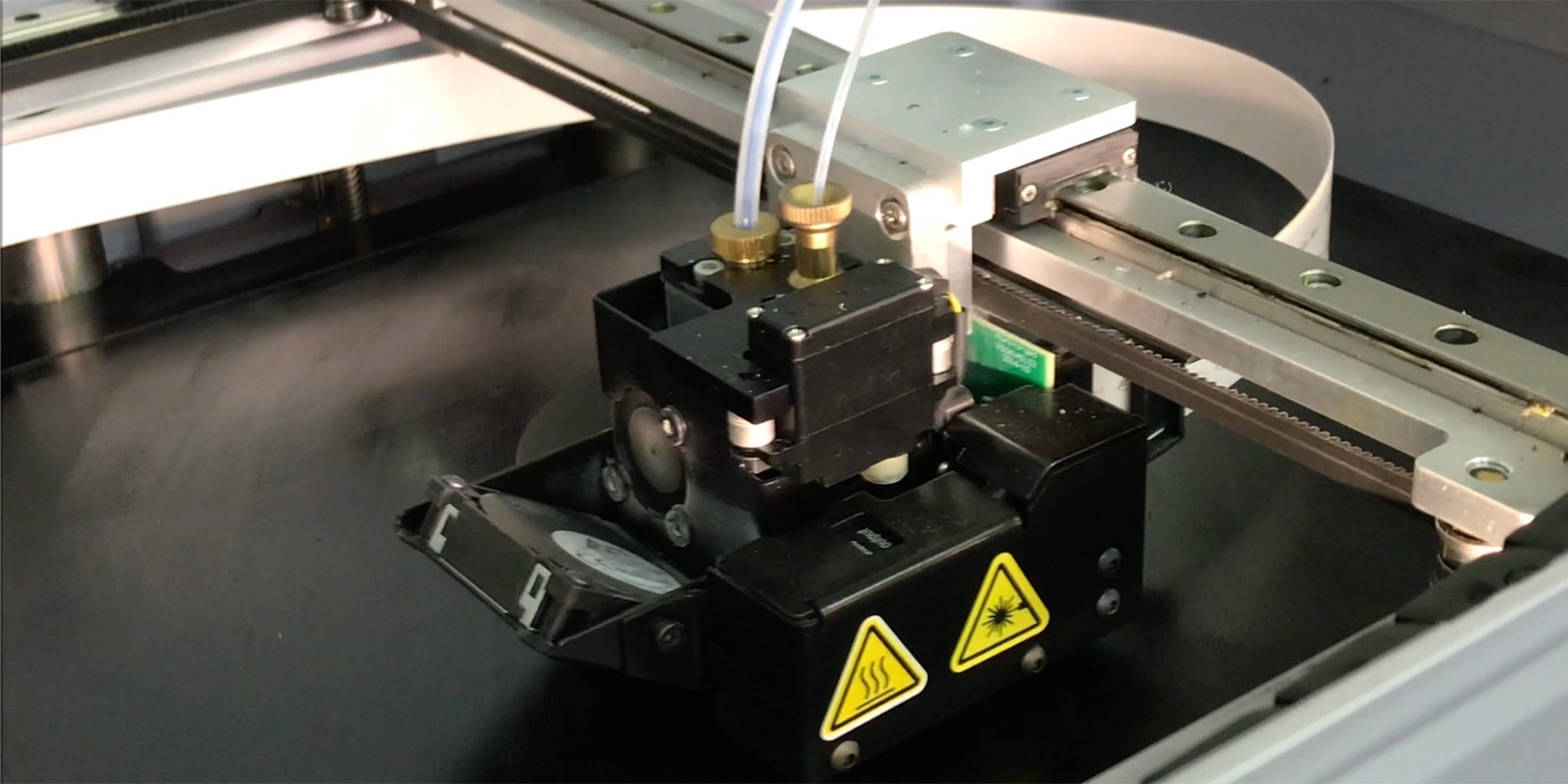

ナイロンやガラスなどの粉末材料を層状に敷き詰め、赤外線のレーザーで焼結させて造形します。

金属3Dプリンターにも用いられることが多い造形方式です。

特徴:粉末を溶かして強く結合させるため、高い強度と耐衝撃性がある。また、サポート材なしで、複雑な形状を製作可能。

用途:強度、耐熱性や耐候性に優れた材質を使用するので、機能検証の試作に最適。

注意点:形状によっては均一な冷却ができず、「反り」が発生する場合があるため、後処理が必要。また、表面がざらつくため、見た目の精度は低め。

インクジェットプリンターの原理を応用した造形方式です。

液化した紫外線硬化性樹脂を噴射し、紫外線を照射して固めていくことで形状を造形します。

特徴:複数のカラー材質を一度に使用できるため、フルカラーの表現が可能。さらに、層の厚みが細かいため、比較的見た目が高精度。

用途:カラーの表現が必要なデザイン重視の造形。

注意点:光硬化性樹脂を使用するため、太陽光による劣化に注意が必要。

3Dプリンター出力では、造形物の特徴に合わせて、造形方式を選択する必要があります。

造形方式に適した造形物の特徴は、以下のとおりです。

| 造形方式 | 最適な造形物の特徴 |

|---|---|

| 熱溶解積層方式(FDM方式) | 短納期・低コストで造形できるため、形状試作に最適。 サポート材を溶かして除去する場合は、複数部品の可動構造も造形可能。 |

| 光造形方式 | 滑らかな表面で仕上がるため、模型などの見た目の精度が必要なものの造形。 透明樹脂の使用もできる。 |

| 粉末焼結方式 | 粉末の結合力があるため、強度が求められる機能試作や製品。 |

| インクジェット方式 | フルカラーの表現ができるため、フィギュアなどのデザイン重視の造形物。 |

3Dプリンター造形の方法には、さまざまな種類があるという大きな特徴があります。

特に代表的なものとして、熱溶解積層方式(FDM方式)、光造形方式、粉末焼結積層造形方式(SLS方式)、

インクジェット方式の4種類が挙げられます。これらの造形方式は、それぞれに大きく異なる特徴があります。

そのため、造形物の目的に合わせた造形方式を選択することが重要です。

DDD FACTORYでは、本記事でご紹介した造形方式での3Dプリントをご提供しております。用途や目的に合わせた造形方式のご提案も可能です。

【短納期】1週間以内の納期に対応。当日出荷も可能です(※条件によります)。

【多品種小ロット】1個からご注文を承ります。

【高機能材質で造形】PEKKなどの高機能樹脂や金属による製作。

複雑な部品の製作は、ぜひ当社の3Dプリンター出力サービスにてお任せください。

2時間以内に見積もり回答いたしますので、まずはお気軽にお問い合わせください。