3Dプリンター造形物は、材料を積み重ねるという製作方法から、積層痕が残ります。積層痕となる1層の厚さを積層ピッチといい、造形物の表面や高さ方向の精度、造形時間などに大きな影響を与えます。

本記事では、この積層ピッチによる影響について、詳しく解説します。

積層ピッチとは、3Dプリンターの造形の際に積み重ねる1層ごとの厚さです。積層ピッチの大きさによって、造形物の精度や造形時間に変化が起こります。積層ピッチは、3Dプリンターの機種によって設定できる範囲が異なりますが、0.05mm〜0.2mmの間が一般的です。

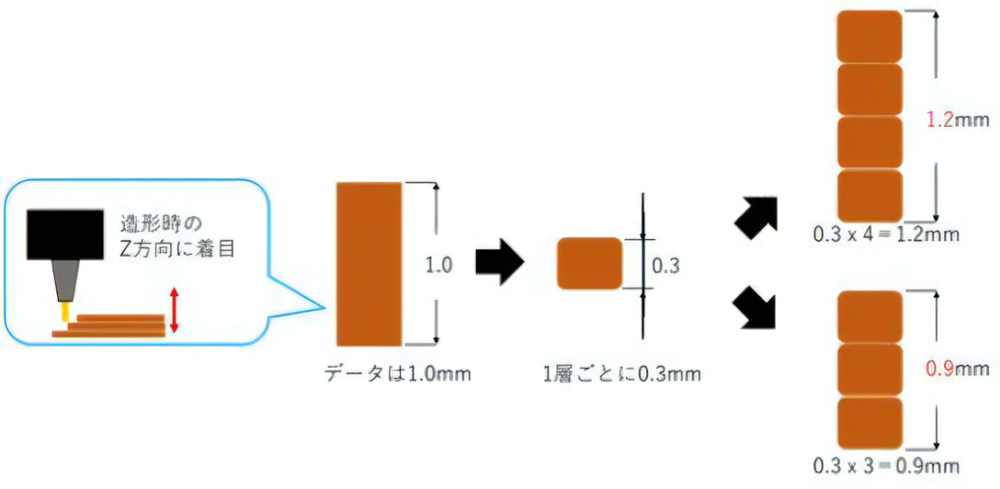

3Dプリンターの造形物の高さは、積層ピッチによって決まります。積層ピッチを積み重ねたものが、造形物の高さとなるためです。3Dプリンター造形物は、下記の図のように、高さ方向において正確な寸法精度を出しにくい傾向があります。

積層ピッチは、小さいほど表面の密度が高くなり、滑らかになります。対して、積層ピッチが大きいと、積層痕が目立つため、外観に凸凹やザラつきが残ります。

積層痕は、造形方式によって現れ方に特徴があります。フィラメントを重ねるFDM方式は、固体の材料を積み重ねるので積層ピッチが厚いと外観にはっきりと残ります。一方で、光造形方式は液体樹脂を硬化するので樹脂同士の結合が強く、比較的積層痕が目立ちにくく造形できます。

FDM方式造形物の表面。積層痕が残っている。

光造形方式の表面。FDM方式と比べると滑らかな仕上がり。

補足:比較対象として切削加工の製作物。材料のまま加工するため、滑らかな表面。

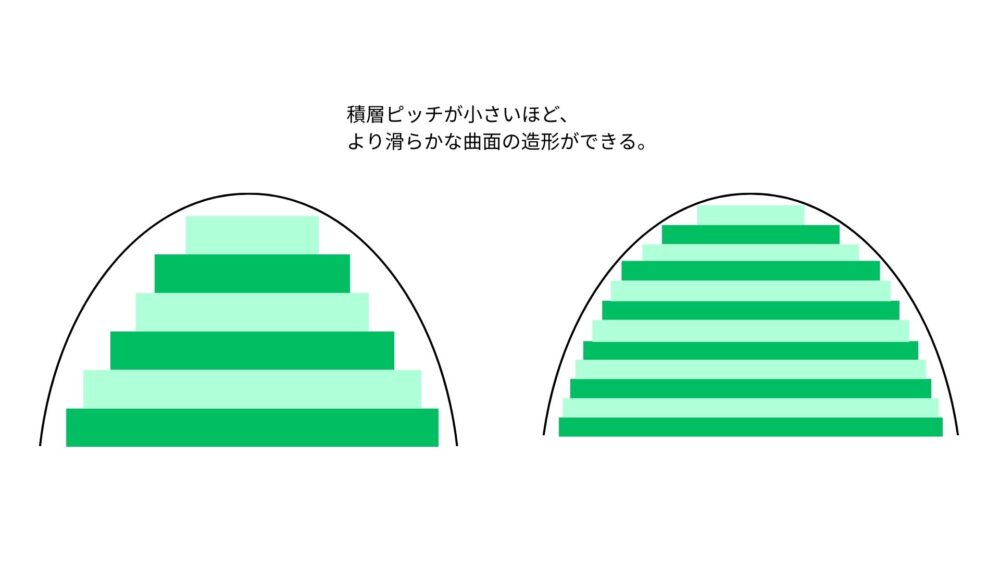

積層ピッチの設定は、特に横穴や球体などの曲面形状の造形にも影響します。3Dプリンターでは、材料を積み重ねて曲面を表現するため、造形物に段差が生じます。

下記の図のように、積層ピッチが小さいほど、段差も小さくなるため、滑らかな曲面を造形することができます。

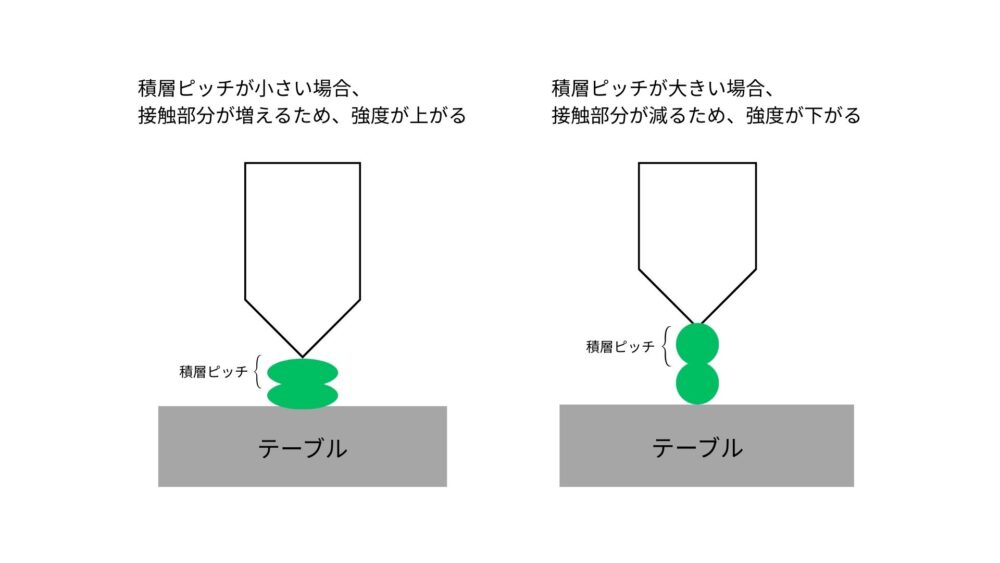

積層ピッチは、造形物の強度にも影響します。積層ピッチが大きくなると、材料が丸い形で排出されるため、層同士の接触部分が少なくなります。そのため、材料同士の結合が弱まり、造形物の強度が下がります。一方で、積層ピッチを小さくすると、接触部分が多くなるため、強度が上がります。

積層ピッチの大きさによって、造形時間も大幅に変わります。例えば、積層ピッチを大きくすることによって、重ねる層の数が少なくなり、造形時間を大幅に短縮できます。ただし、積層ピッチを大きくすると、積層痕が目立ちやすくなるという点に注意が必要です。

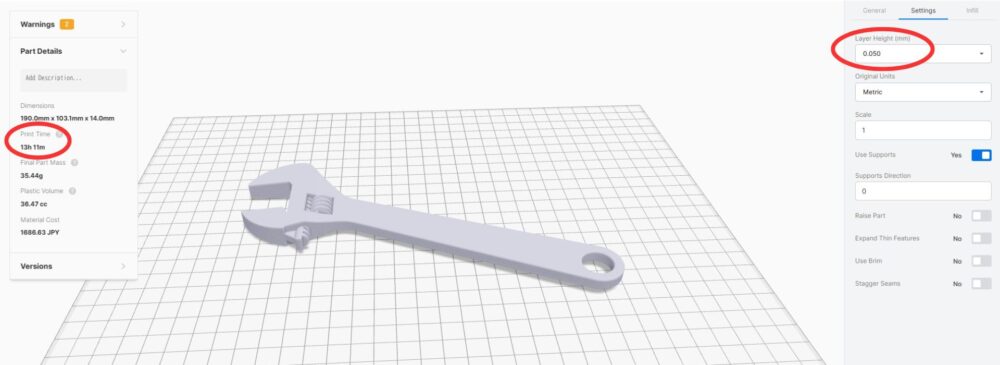

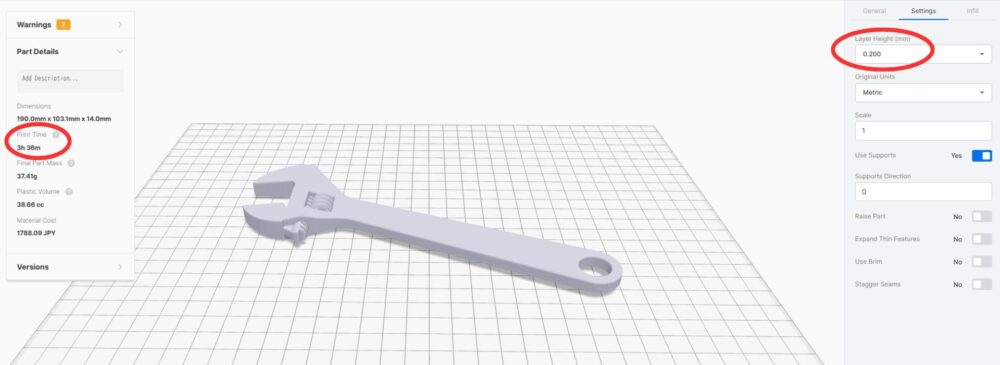

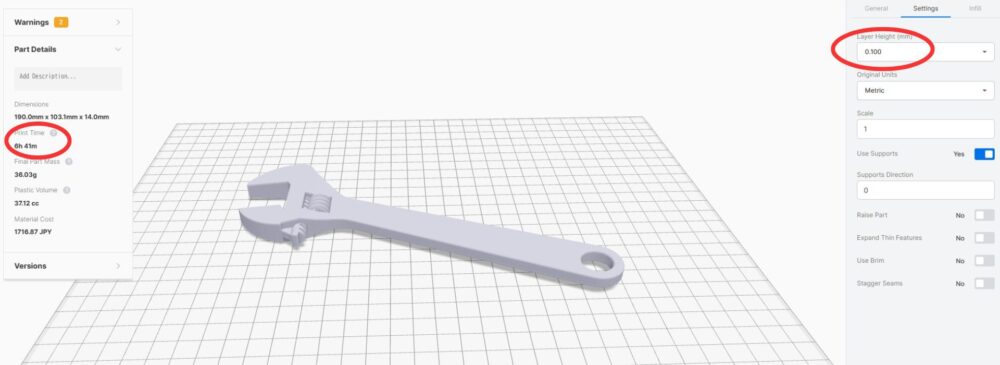

MarkForged X7の3Dプリンターで、同じ形状で最小と最大の積層ピッチに設定し、造形時間のシミュレーションを行いました。

・最小0.05mm:造形時間13時間11分

・最大0.2mm:造形時間3時間36分

このように、最小の積層ピッチは、最大のものと比べて約4倍の造形時間がかかる予想です。

これは、積み重ねる層の数が増えることで、造形に時間がかかるためです。

最終製品となる部品製作では、積層ピッチの設定が品質や納期に影響します。積層ピッチは、さまざまな大きさがありますが、使用する3Dプリンターの機種によって設定可能な範囲が決まっています。そのため、造形物の用途や条件だけでなく、機種の設定範囲も踏まえて適切な積層ピッチを選ぶ必要があります。

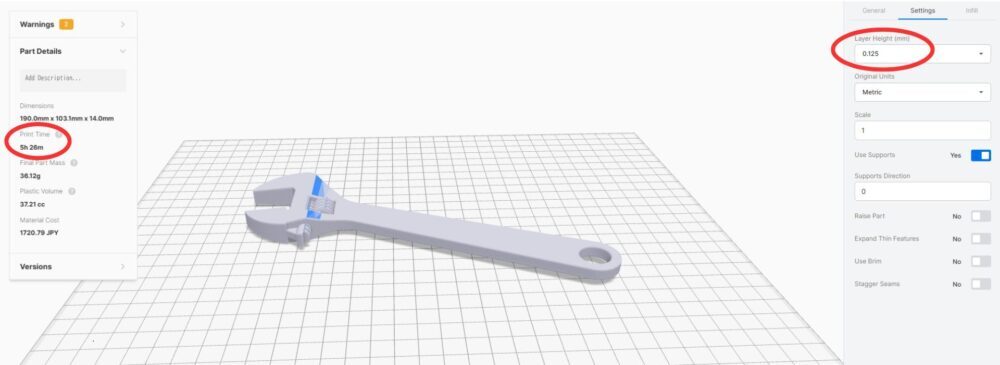

例えば、ある3Dプリンターの機種では、以下の積層ピッチを推奨しています。

・0.125mm

・0.1mm

推奨積層ピッチの造形時間シミュレーション。

この2つの積層ピッチは、「積層痕が目立ちにくい」「造形時間が極端に長くならない」という2点を兼ね備えています。積層ピッチを0.1mmや0.125mmに設定することで美観を維持しながら、造形にかかるコストを抑え、納期を短縮することができます。また、内部にファイバーを充填し、強度を高めるためには、最低でも0.125mmの積層ピッチが必要という場合もあります。

このように部品製作では、品質の高さと短納期を両立させるため、0.1mmまたは0.125mmの積層ピッチでの造形が実用的です。

例えば、展示会用など、外観を重視する場合は、0.1mm以下の細かい積層ピッチを検討することがあります。積層痕がより目立ちにくくなり、美観が向上します。ただし、造形時間が増加するため、コストが高くなり、納期もかかるという点があります。対して、0.125mmの積層ピッチは、試作など機能性重視の部品に適しています。造形時間を大幅に短縮できるため、短納期での出力が可能です。

DDD FACTORYは用途に合わせて適切な積層ピッチをご提案しますので、まずはお気軽にお問い合わせください。

3Dプリンターは、層を積み重ねて立体物を造形します。その際、1層ごとの厚さである積層ピッチの設定が、造形にさまざまな影響を与えます。例えば、積層ピッチを大きく設定すると造形時間の短縮になりますが、積層痕が目立つ形で残ります。一方で、小さく設定すると表面は滑らかになりますが、重ねる層の数が増えるため、造形時間が大幅に長くなります。3Dプリンターによる部品製作において、外観の精度や造形時間などのバランスを考えて積層ピッチを設定することが重要です。

DDD FACTORYでは、部品の用途やご希望納期に合わせて積層ピッチを設定し、最適な3Dプリンター出力をご提供しております。

【短納期】1週間以内の納期に対応。当日出荷も可能です(※条件によります)。

【多品種小ロット】1個からご注文を承ります。

【高機能材質で造形】PEKKなどの高機能樹脂や金属による製作。

複雑な部品の製作は、ぜひ当社の3Dプリンターサービスにてお任せください。

2時間以内に見積もり回答いたしますので、まずはお気軽にお問い合わせください。